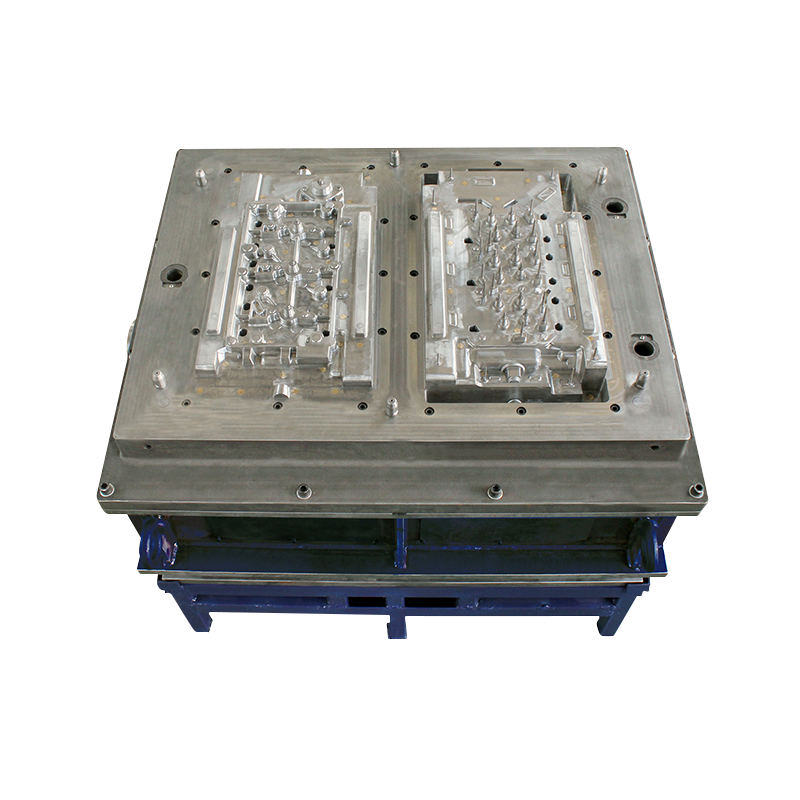

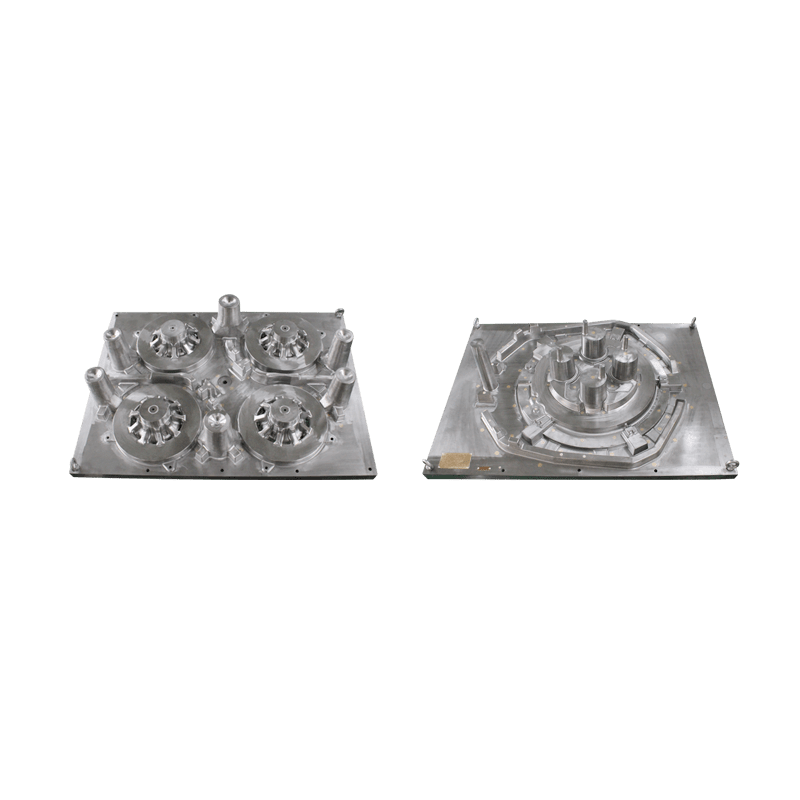

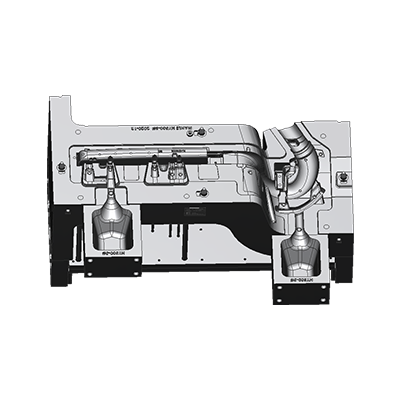

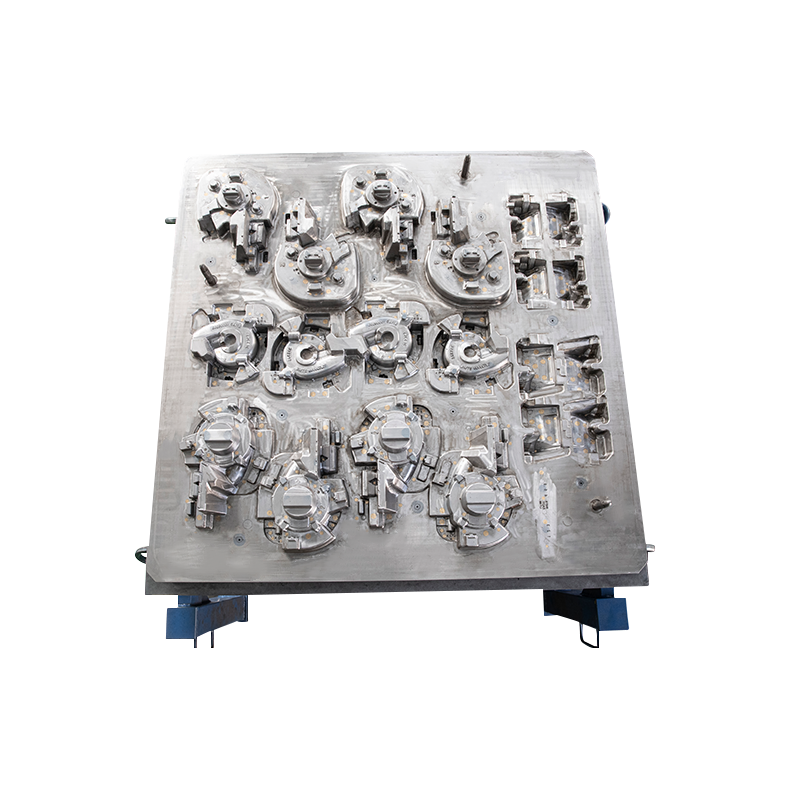

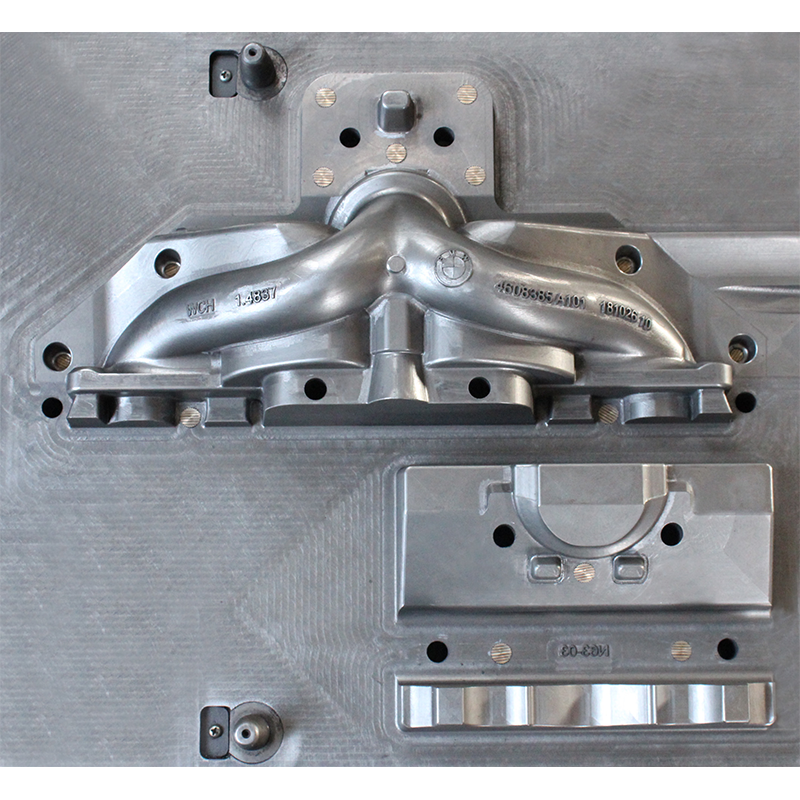

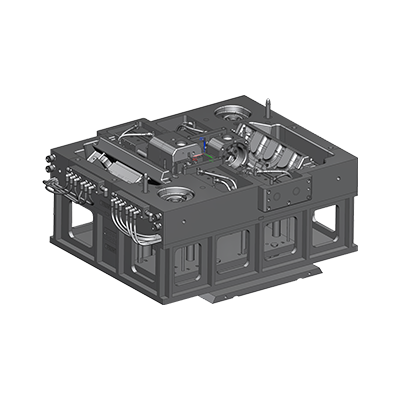

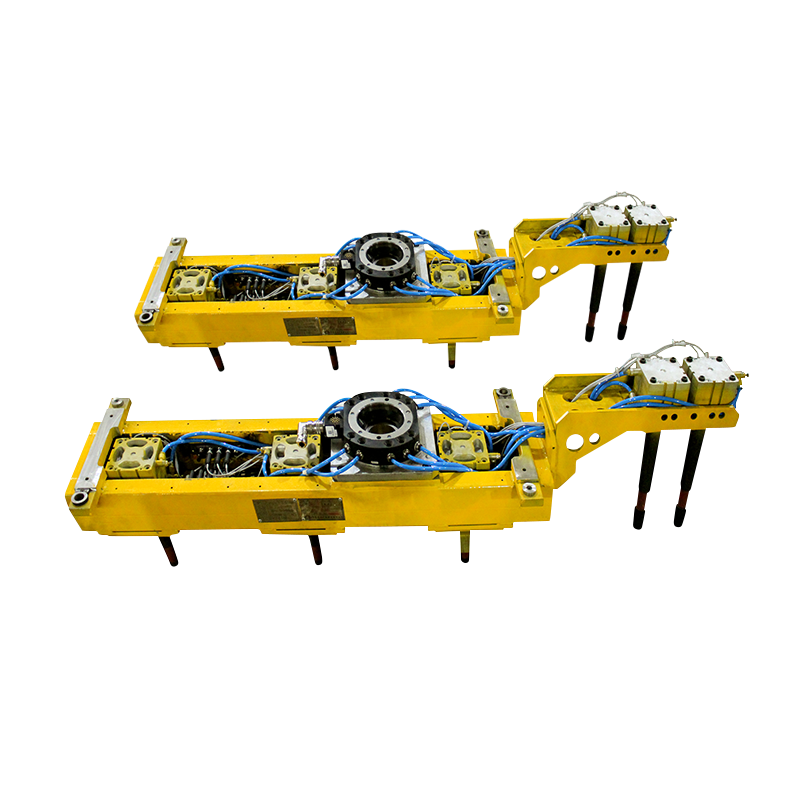

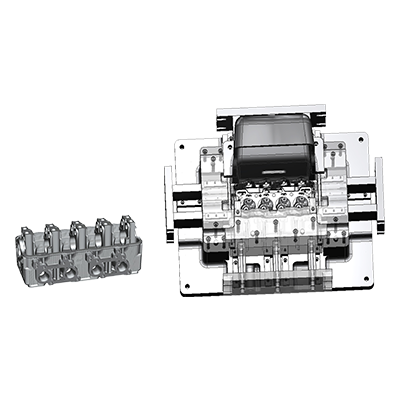

Dans le domaine de la construction automobile, la qualité et la performance des moules de coulée jouent un rôle essentiel dans la qualité et la fiabilité du produit final. Les moules de coulée ne sont pas seulement des outils de base pour produire des pièces de haute qualité, mais la présence de défauts de surface, tels que des traces d'écoulement et des motifs, peut avoir des effets néfastes sur l'apparence et les performances du produit. Par conséquent, il est particulièrement important d’analyser en profondeur les causes des marques et des modèles d’écoulement et de prendre des solutions efficaces.

La génération de repères et de motifs de flux provient principalement des aspects suivants. Premièrement, le contrôle de la température du moule est crucial. Lorsque la température du moule est trop basse, le métal en fusion refroidit rapidement dans le moule, ce qui peut former une couche métallique inégale, laissant des traces d'écoulement évidentes. Deuxièmement, la conception du canal affecte également l’écoulement du métal en fusion. Une conception de canal déraisonnable, telle qu'un canal peu profond ou une position de porte incorrecte, peut facilement conduire à une obstruction de l'écoulement du métal en fusion, formant des turbulences et laissant des motifs irréguliers sur la surface de la pièce moulée. De plus, la température et la vitesse de remplissage du métal en fusion sont également des facteurs clés. Une température trop basse ou une vitesse de remplissage trop rapide peuvent entraîner une fluidité insuffisante du métal en fusion et la formation de motifs. Une mauvaise conception du système d'échappement du moule ou un blocage du trou d'échappement empêchera également l'évacuation du gaz à temps, formant des bulles ou des motifs. Enfin, une mauvaise utilisation du revêtement sur la surface du moule, telle qu'une accumulation excessive, peut former des obstacles pendant le processus de remplissage du liquide métallique, entraînant des marques et des motifs d'écoulement.

En réponse aux défauts ci-dessus, les entreprises peuvent prendre un certain nombre de mesures pour les résoudre. Tout d’abord, il est crucial de s’assurer que la température du moule est adaptée. En préchauffant le moule à la température de coulée optimale, la fluidité du liquide métallique peut être considérablement améliorée et la contrainte thermique provoquée par le refroidissement peut être réduite, réduisant ainsi la probabilité de marques et de motifs d'écoulement. Dans le même temps, une inspection régulière du système de chauffage du moule pour garantir son fonctionnement stable constitue la base pour garantir la qualité de la coulée.

Deuxièmement, l’optimisation de la conception des canaux est également un élément important de l’amélioration de la qualité du moulage. Une conception raisonnable de la profondeur et de la largeur du canal, ainsi que de la position et de la forme de la porte, peut garantir que le liquide métallique s'écoule dans le moule de manière uniforme et stable, évitant ainsi les obstacles à l'écoulement causés par une conception complexe. De plus, l'ajustement de la température et de la vitesse de remplissage du liquide métallique et le réglage raisonnable des paramètres en fonction des caractéristiques des différents liquides métalliques et des exigences du processus de coulée peuvent améliorer efficacement la fluidité du liquide métallique et empêcher l'apparition de turbulences.

L’amélioration du système d’échappement du moule ne doit pas non plus être ignorée. En augmentant le nombre et la taille des trous d'aération et en ajustant la position des trous d'aération pour garantir que le gaz à l'intérieur du moule peut être évacué à temps, l'apparition de bulles et de motifs peut être efficacement réduite. Dans le même temps, vérifiez régulièrement la perméabilité des trous d'aération et nettoyez les blocages à temps pour assurer le fonctionnement normal du système d'échappement.

Enfin, un contrôle raisonnable de la quantité et de l’uniformité du revêtement est une mesure importante pour éviter les traces et les motifs d’écoulement. La bonne quantité de revêtement peut non seulement réduire la friction et l'adhérence entre le métal fondu et le moule, mais également garantir l'uniformité et l'épaisseur appropriée du revêtement, évitant ainsi les défauts causés par une accumulation excessive de revêtement.

Pусский

Pусский espagnol

espagnol