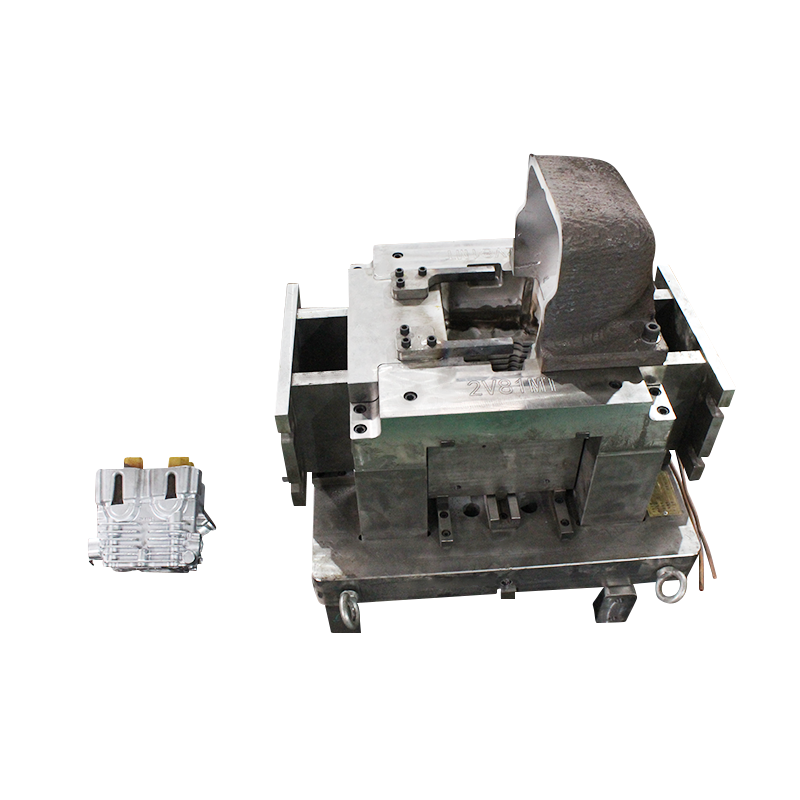

Dans l'industrie manufacturière automobile, les performances du moule automatique affecte directement la qualité des pièces et l'efficacité de la production. Parmi eux, le collage des moisissures est un problème technique commun et difficile à résoudre. Le collage des moisissures provoque non seulement des défauts de surface des pièces, affecte l'apparence et la fonction du produit, mais peut également causer des dommages aux moisissures et augmenter les coûts d'entretien et de remplacement ultérieurs. Par conséquent, des recherches approfondies sur les causes du collage des moisissures et de ses solutions sont cruciales pour améliorer l'efficacité de la production et la qualité du produit.

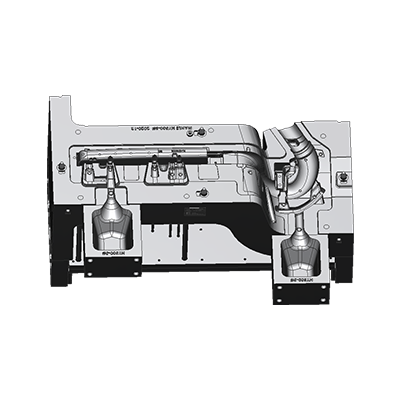

Les causes de collage de moisissures sont complexes et diverses, comprenant principalement des facteurs tels que la rugosité excessive de la surface du moule, une lubrification insuffisante, un contrôle de la température incorrect, une forte adhérence des matériaux plastiques et des réglages de paramètres de processus de moulage déraisonnables. Lorsqu'ils traitent des problèmes de collage de moisissures, les solutions scientifiques doivent être tirées de la conception de moisissures, de la sélection des matériaux, du contrôle des processus, de la gestion de la lubrification et de la maintenance des moisissures pour assurer la progression fluide du processus de production et l'amélioration régulière de la qualité du produit.

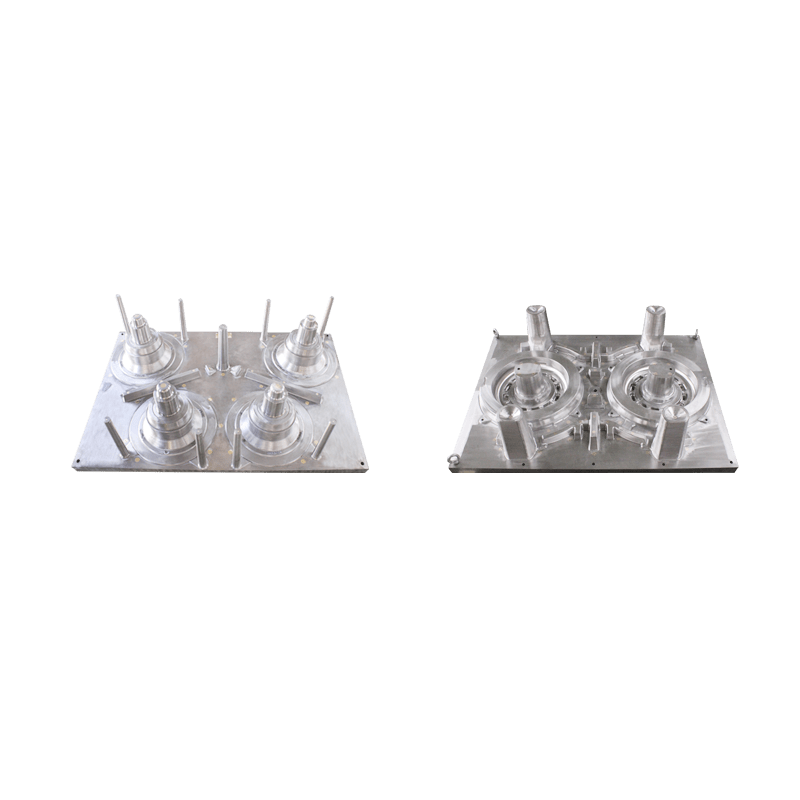

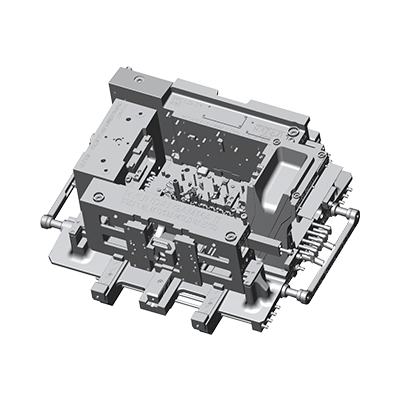

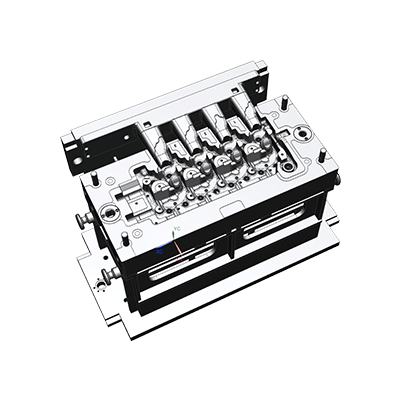

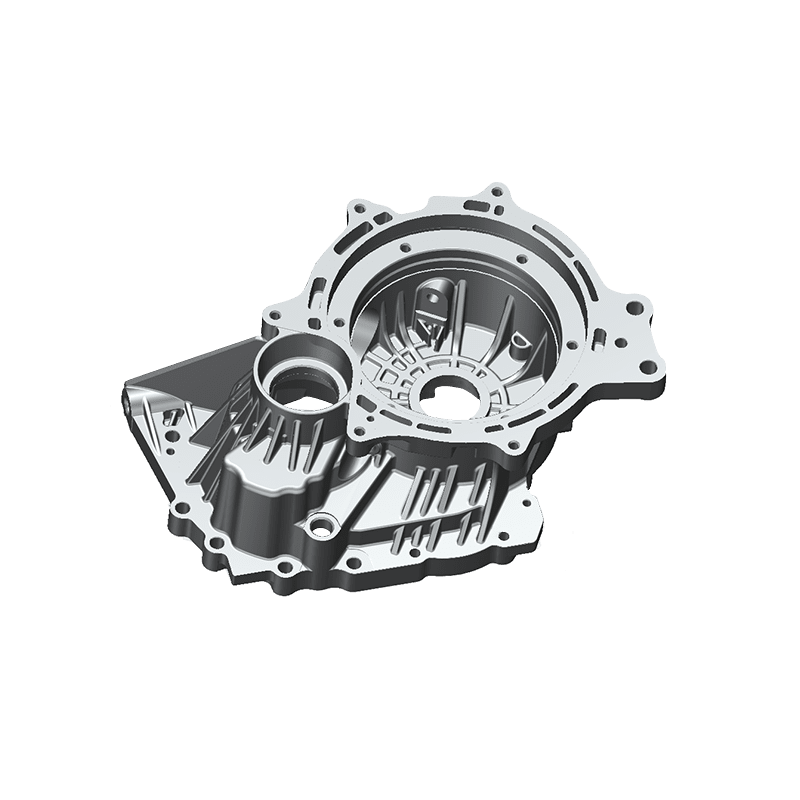

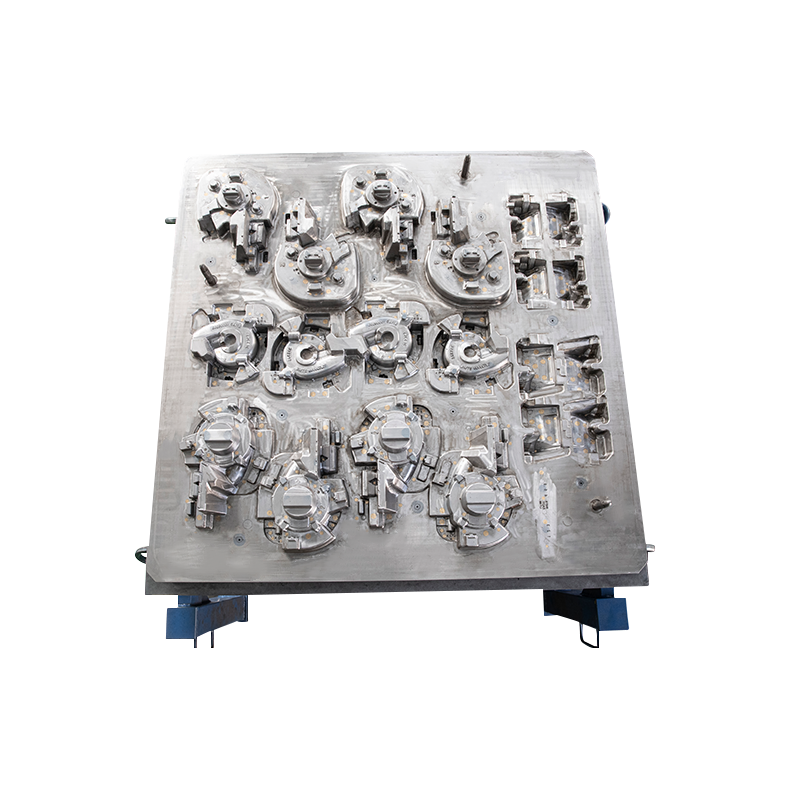

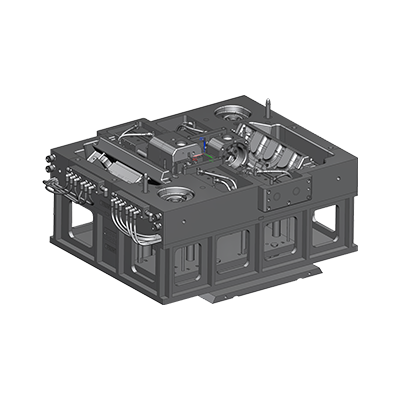

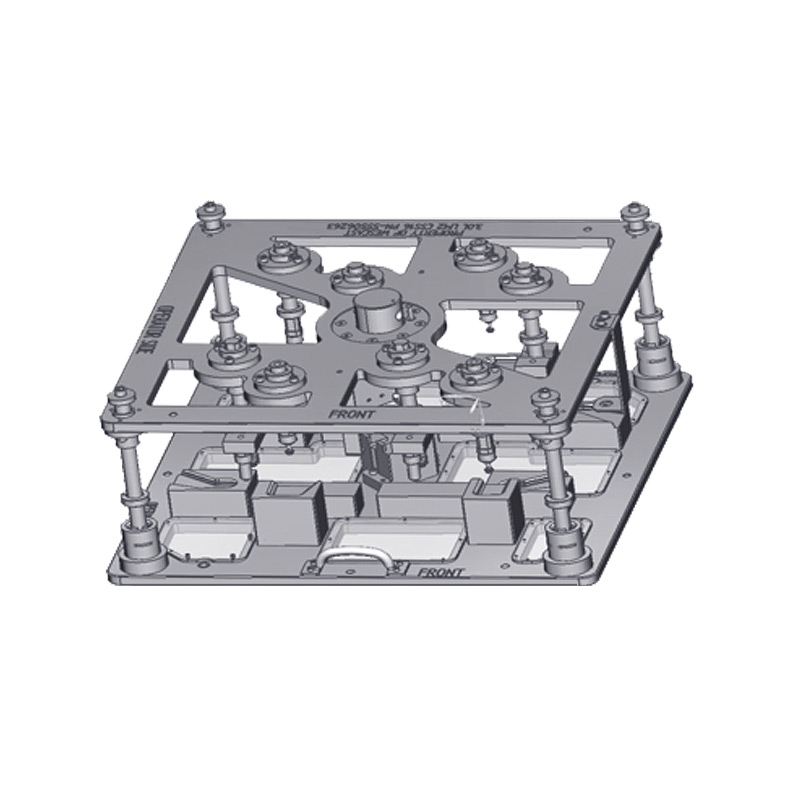

Dans le processus de conception des moisissures, la conception structurelle scientifique et le traitement de surface sont la base de la prévention de la collage des moisissures. Pendant le processus de conception, la zone de contact direct entre le moule et le matériau plastique doit être minimisée, et une conception de surface de séparation de moisissure raisonnable doit être adoptée pour garantir que la ligne de séparation du moule est lisse et n'a pas d'angles nets ni de coins morts, afin d'éviter que le moule ne soit causé par la concentration de contrainte et la surchauffe locale. De plus, la surface du moule doit être conçue avec des rainures d'échappement raisonnables et des trous d'échappement pour garantir que le gaz peut être déchargé en douceur pendant le processus de moulage, réduisant ainsi le problème de collage causé par la rétention du gaz. En termes de traitement de surface, la technologie de polissage de haute qualité est utilisée pour faire en sorte que la surface du moule atteigne un effet miroir, réduit la rugosité de la surface et réduit ainsi l'adhésion entre le plastique et le moule. Pour les zones de pièces qui sont sujettes au collage, vous pouvez envisager d'appliquer une couche de revêtement anti-fouet sur la surface du moule ou en utilisant des matériaux anti-collants spéciaux pour réduire davantage la probabilité d'adhésion.

La sélection des matériaux est l'un des facteurs clés pour résoudre le problème du collage. Lors de la sélection des matériaux de moisissure, des matériaux en acier ou en alliage de moule à faible adhérence, une résistance à haute température et une résistance à l'usure doivent être prioritaires, et leur conductivité thermique et leur résistance à la corrosion doivent également être prêtes à l'attention. Pour les matériaux plastiques, les lubrifiants appropriés ou les agents de libération doivent être sélectionnés en fonction des caractéristiques du matériau de moule pour s'assurer qu'elle a une excellente lubrification et une résistance à la chaleur. Dans les applications pratiques, il est particulièrement important de sélectionner un agent de libération qui répond aux exigences du processus. Les agents de libération de haute qualité peuvent former un film mince sur la surface du moule, réduisant efficacement le contact direct entre le plastique et le moule, réduisant ainsi l'incidence du collage. Lorsque vous utilisez, assurez-vous de vous assurer que l'agent de libération est également appliqué pour éviter les zones de revêtement inégales ou manquantes, afin de ne pas affecter l'effet de démollante.

La gestion de la lubrification est l'une des mesures importantes pour contrôler le collage des moisissures. Pendant le processus de moulage par injection, l'application raisonnable de lubrifiants peut réduire considérablement le coefficient de frottement entre le moule et le plastique, réduisant ainsi le phénomène d'adhésion. La sélection de lubrifiants doit être basée sur les exigences spécifiques du processus de matériau plastique et de la moisissure, et sélectionner les lubrifiants avec une bonne résistance à haute température, des performances de lubrification stable et aucun effet sur la qualité des pièces. Le lubrifiant doit être appliqué uniformément pour éviter une épaisseur ou une minceur excessive locale pour assurer la continuité et la stabilité de la couche de lubrification. Pendant le processus de production, vérifiez régulièrement l'effet du lubrifiant, en régénant ou remplacez-le à temps pour maintenir la continuité de l'effet de lubrification. De plus, un ajustement raisonnable de la température de moulure, de la pression et de la vitesse de refroidissement peut également réduire efficacement le risque de collage des moisissures et éviter les problèmes d'adhésion causés par la surchauffe ou le refroidissement exagéré de la surface du moule.

Pусский

Pусский espagnol

espagnol