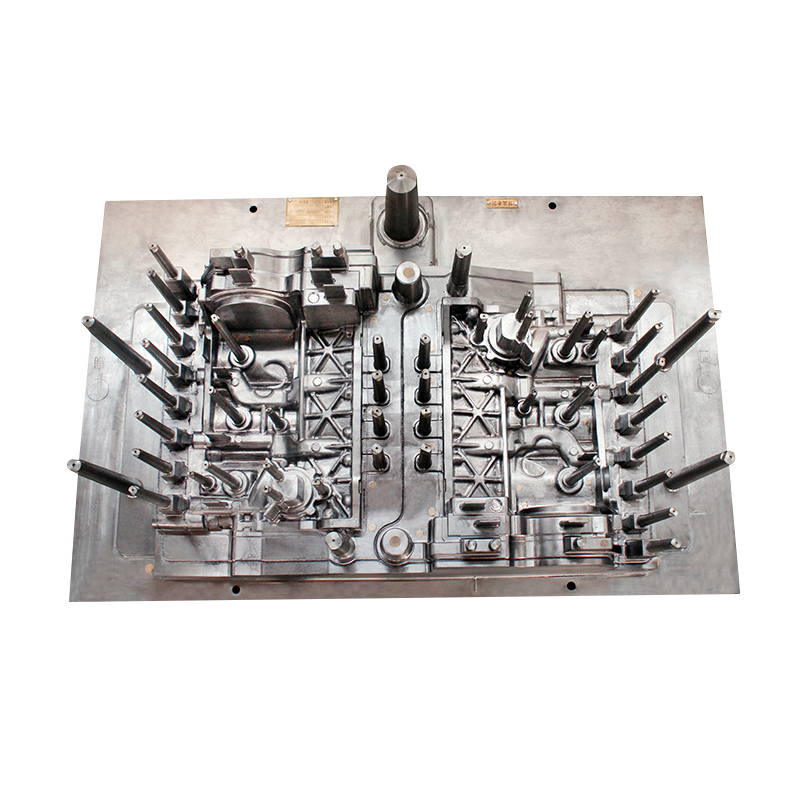

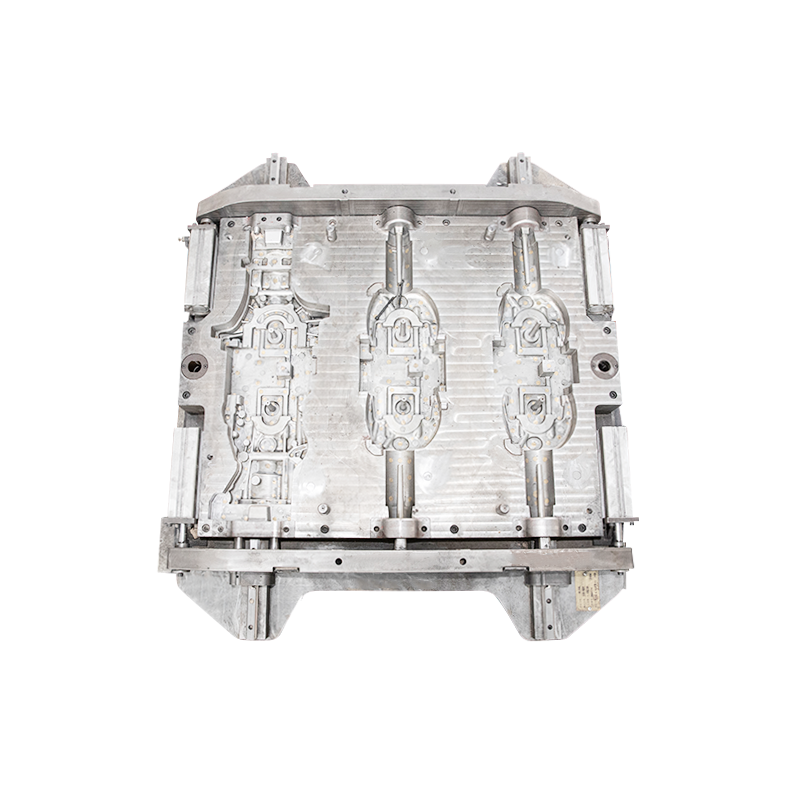

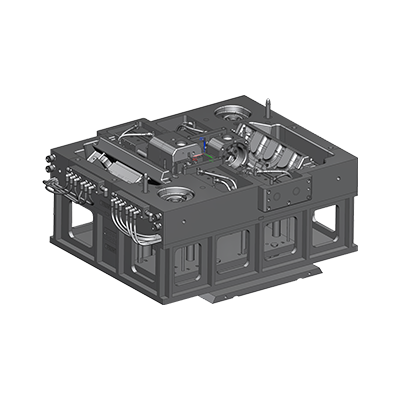

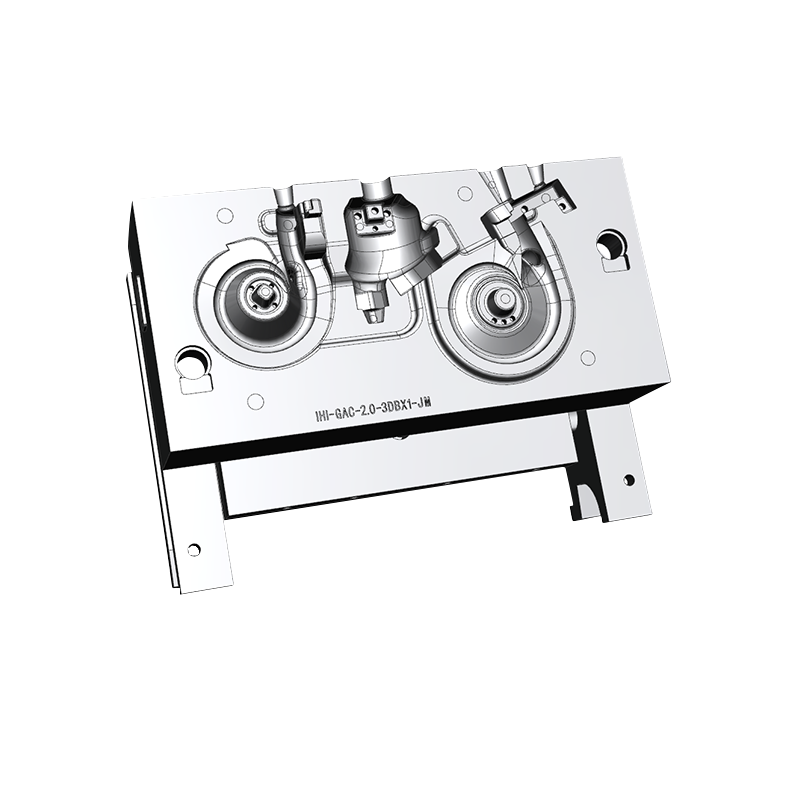

Dans la fabrication moderne, Moule moteur est un outil de production clé et ses performances sont directement liées à la qualité et à l’efficacité de la production du produit final. Afin de garantir que le moule conserve d'excellentes performances dans un environnement de travail de haute intensité et de haute précision, il est particulièrement important de choisir une technologie de traitement de surface appropriée. Ce qui suit abordera en profondeur les principes de sélection et les méthodes courantes de la technologie de traitement de surface des moules pour moteurs.

Principes de sélection de la technologie de traitement de surface du moule moteur

Propriétés des matériaux

Le moule pour moteur est composé d'une grande variété de matériaux, notamment l'acier au carbone, l'acier allié, l'acier inoxydable, etc. Différents matériaux ont des exigences différentes en matière de traitement de surface. Par exemple, les matériaux de moule présentant une dureté élevée et une résistance à l'usure élevée nécessitent des technologies telles que la carburation ou la nitruration pour améliorer encore leur dureté de surface et leur résistance à l'usure.

environnement de travail

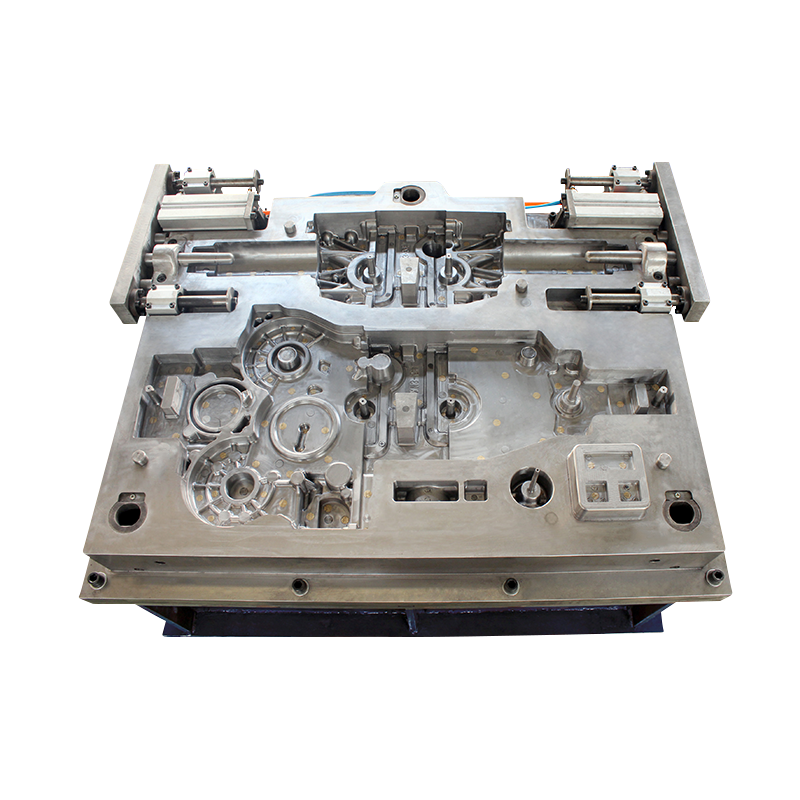

Les facteurs liés à l'environnement de travail du moule, tels que la température, la pression et les milieux corrosifs, affecteront considérablement ses propriétés de surface. Dans les scénarios d'application à haute température et haute pression, le choix de technologies de traitement de surface résistantes à haute température et haute pression, telles que la pulvérisation de revêtements céramiques, est la clé pour garantir la stabilité du moule.

exigences de la vie

Différentes industries ont des exigences différentes concernant la durée de vie du moule moteur. Pour les moules qui doivent fonctionner en continu pendant une longue période, l'utilisation de l'accumulation de film durci et d'autres technologies peuvent prolonger efficacement la durée de vie du moule et réduire les temps d'arrêt et les coûts de maintenance causés par l'usure.

Considérations économiques et environnementales

Lors du choix d’une technologie de traitement de surface, l’économie et la protection de l’environnement sont des facteurs qui ne peuvent être ignorés. La solution de traitement idéale doit réduire les coûts et les impacts négatifs sur l’environnement tout en garantissant les effets du traitement.

Technologies de traitement de surface couramment utilisées pour le moule de moteur

Traitement de nitruration

La nitruration est une technique qui améliore la dureté et la résistance à l'usure en formant une couche de nitrure sur la surface du moule. Cette méthode présente les avantages d'une faible température de traitement, d'une faible déformation du moule et d'un effet significatif, et est particulièrement adaptée aux matériaux à haute dureté et à haute résistance à l'usure.

Traitement cémentant

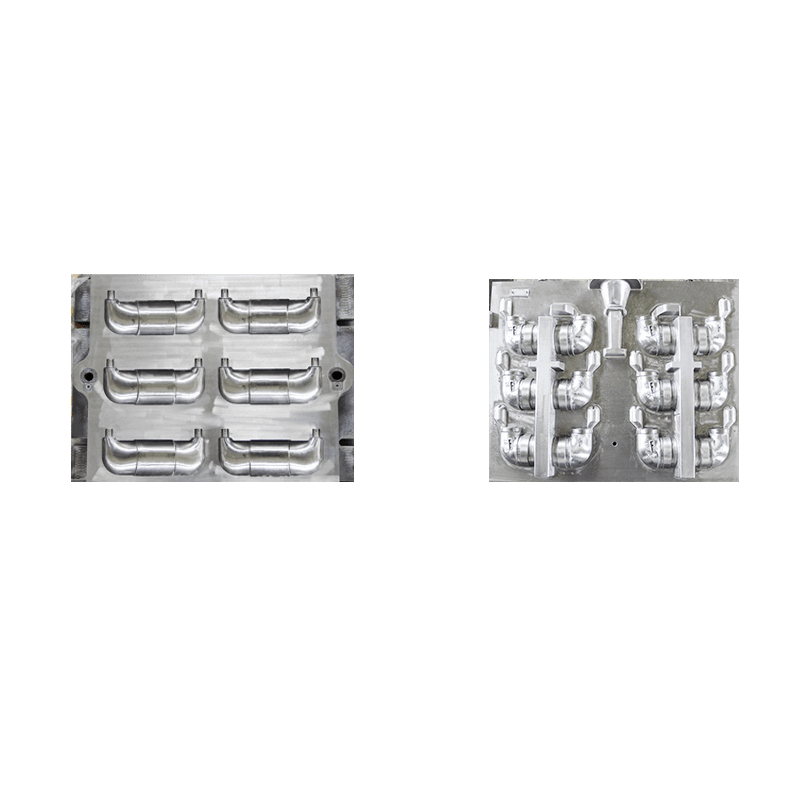

Le traitement de carburation chauffe le moule en le plaçant dans un milieu cémenté, permettant aux atomes de carbone de pénétrer dans la surface du moule, améliorant ainsi sa dureté et sa résistance à l'usure. Cette technologie est particulièrement adaptée aux moules qui supportent des charges et des impacts importants et peut améliorer efficacement les performances globales du moule.

Technologie de dépôt de film durci

La technologie de dépôt de film durci améliore les propriétés de surface du moule en déposant une couche de film à haute dureté et forte résistance à l'usure. Les techniques courantes comprennent le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD). Cette technologie, avec son efficacité de traitement élevée et ses propriétés de film de haute qualité, est idéale pour les moules de haute précision et de haute qualité de surface.

Technologie de pulvérisation

La technologie de pulvérisation consiste à pulvériser de la céramique, des métaux et d'autres matériaux sur la surface du moule pour former une couche protectrice afin d'améliorer sa résistance à l'usure, à la corrosion et à haute température. Cette méthode présente les avantages d'un faible coût de traitement et d'une forte adaptabilité, et est particulièrement adaptée aux besoins de traitement de surface de formes complexes et de grands moules.

Pусский

Pусский espagnol

espagnol