Importance du système de refroidissement dans les performances du moule de culasse

Pendant le processus de fabrication du moule de culasse, le moule est soumis à une température et une pression extrêmement élevées, en particulier au moment de l'injection du métal en fusion, la température à l'intérieur du moule augmentera fortement. Si la température du moule n'est pas gérée efficacement, le moule peut se déformer, ce qui affectera directement la précision dimensionnelle et la qualité de surface de la culasse. Par conséquent, la fonction principale du système de refroidissement est d'évacuer rapidement la chaleur à l'intérieur du moule et de garantir que le moule reste dans la plage de température de fonctionnement appropriée, garantissant ainsi la précision et la durabilité du moule.

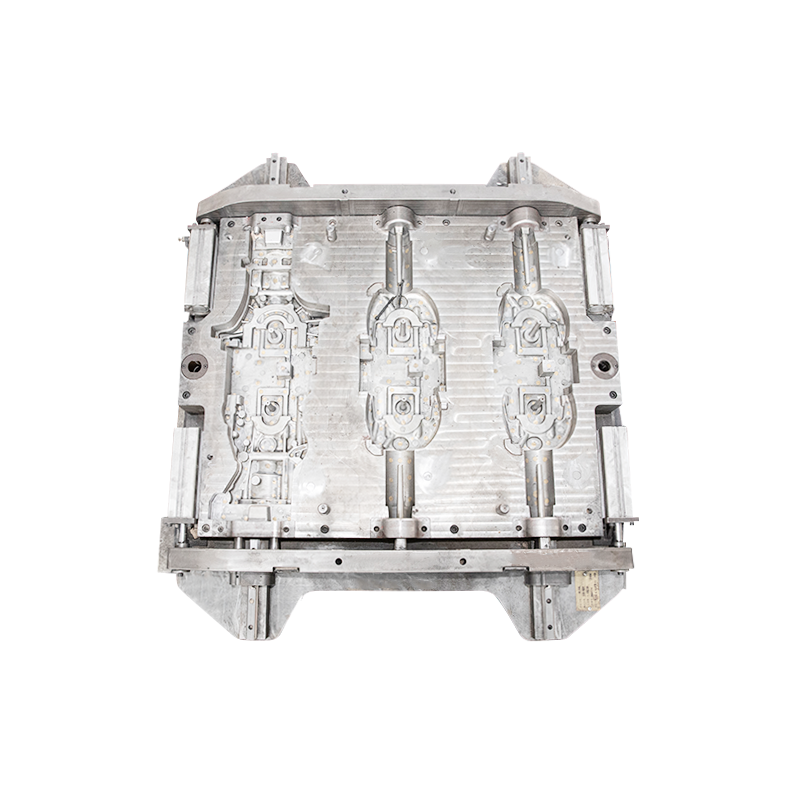

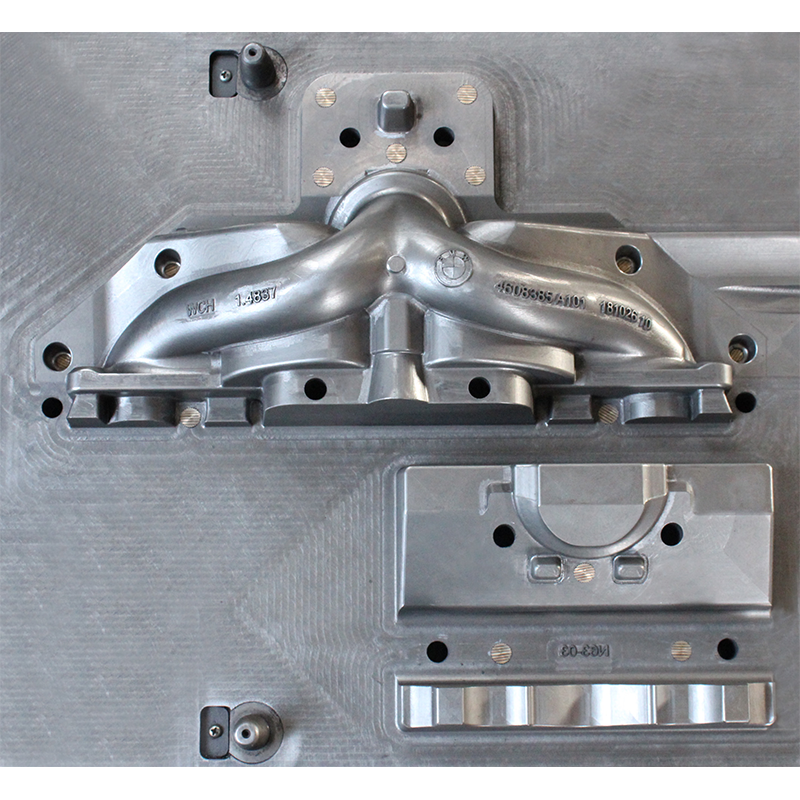

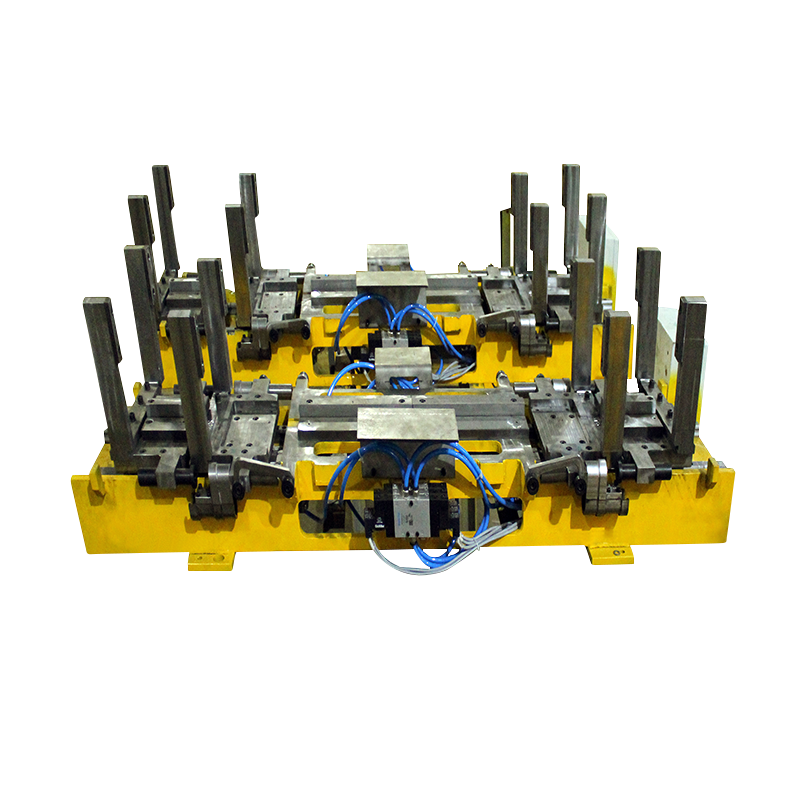

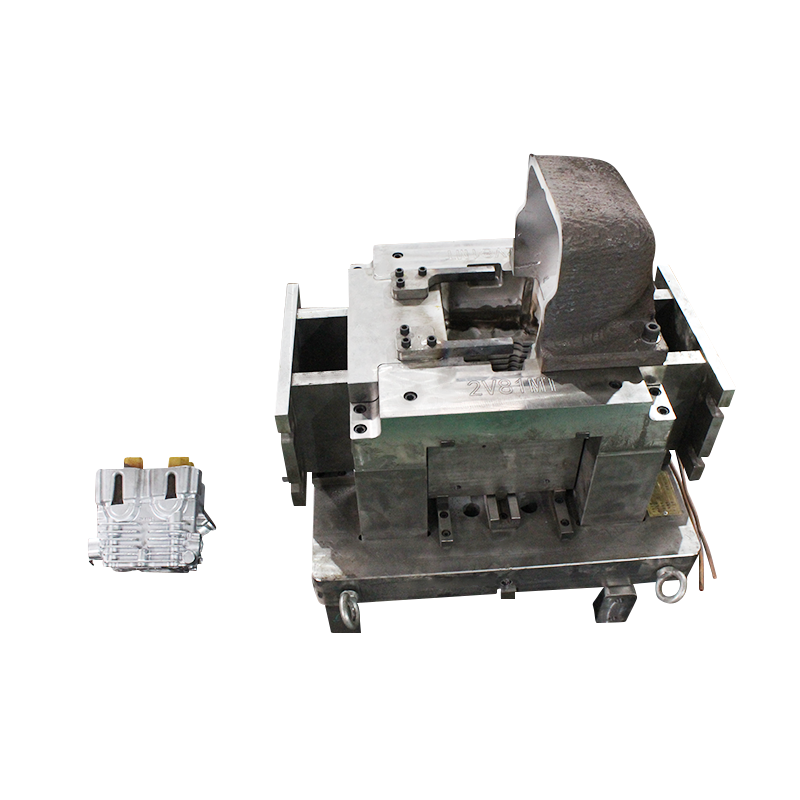

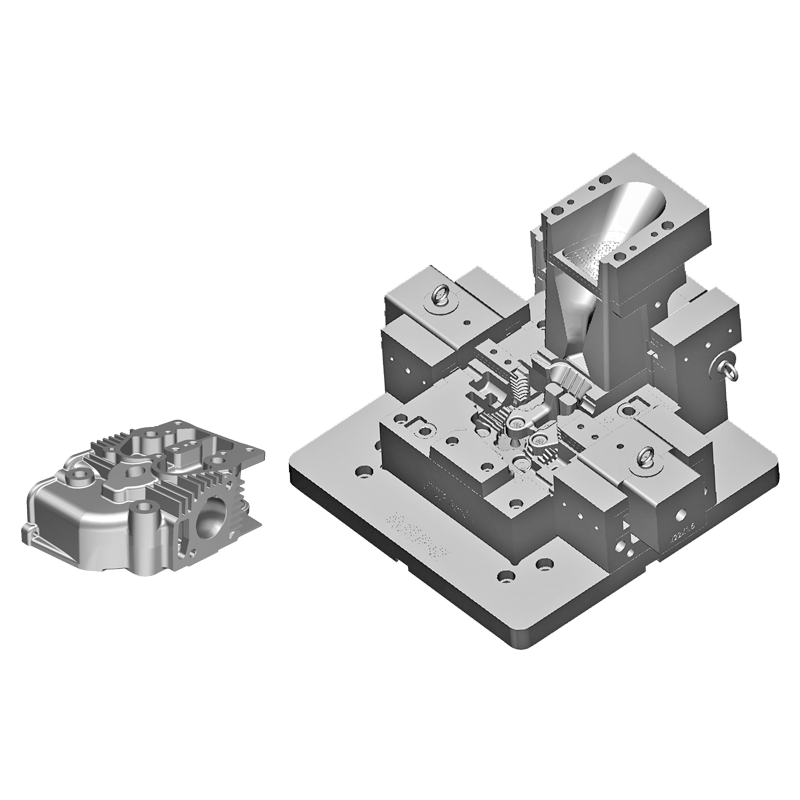

Xiangshan Lianqiang Automotive Mold Co., Ltd. attache une grande importance à l'optimisation du système de refroidissement dans la conception de moules de culasse . L'entreprise utilise une disposition avancée des canaux d'eau de refroidissement et un moyen de refroidissement efficace pour garantir que le moule peut dissiper rapidement et uniformément la chaleur pendant le processus de moulage. La disposition du canal d'eau de refroidissement est généralement concentrée dans les zones clés du moule, telles que la cavité, la porte et la surface de joint, qui sont les principales zones où la chaleur est concentrée. En configurant raisonnablement le canal d'eau de refroidissement, il peut efficacement garantir que la chaleur est rapidement transférée de l'intérieur du moule au fluide de refroidissement, réduisant ainsi la température du moule.

L'impact du système de refroidissement sur l'efficacité de la production

Le système de refroidissement affecte non seulement directement les performances du moule, mais est également étroitement lié à l'efficacité de la production. Dans le processus de fabrication des moules de culasse, le fonctionnement efficace du système de refroidissement peut raccourcir considérablement le cycle de moulage et ainsi améliorer l'efficacité globale de la production. Lorsque le métal en fusion est injecté dans le moule, la température à l’intérieur du moule augmente rapidement. Si le système de refroidissement n’est pas suffisamment efficace, le temps nécessaire au refroidissement du moule sera prolongé, allongeant ainsi le cycle de moulage. Un système de refroidissement efficace peut rapidement évacuer la chaleur à l'intérieur du moule, permettant au moule de revenir à une température de travail appropriée en peu de temps, raccourcissant ainsi efficacement le cycle de moulage et améliorant l'efficacité de la production.

De plus, la supériorité du système de refroidissement se reflète également dans l’allongement de la durée de vie du moule. Au cours du processus de fabrication à long terme, le moule s’usera et se déformera à cause de la chaleur et de la force. Si le système de refroidissement n'est pas efficace, le moule accélérera l'usure due à la surchauffe, réduisant ainsi sa durée de vie. Un système de refroidissement efficace peut maintenir le moule dans une plage de température de fonctionnement appropriée, réduire l'apparition d'usure et de déformation, prolongeant ainsi la durée de vie du moule et réduisant les coûts de production.

Stratégie de conception et d'optimisation du système de refroidissement

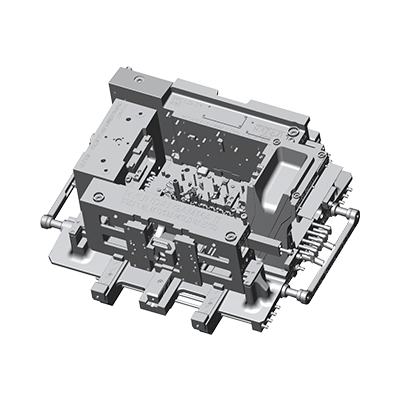

Afin d'assurer l'effet de refroidissement du moule de culasse, Xiangshan Lianqiang Automotive Mold Co., Ltd. a investi de nombreuses ressources en R&D dans la conception et l'optimisation du système de refroidissement. L'entreprise utilise un logiciel d'analyse thermique avancé et une technologie de simulation pour calculer et prédire avec précision le processus de refroidissement du moule de culasse. En optimisant continuellement la disposition et la taille du canal d'eau de refroidissement et en sélectionnant le fluide de refroidissement et le débit appropriés, l'entreprise a réussi à obtenir un refroidissement rapide et une dissipation thermique uniforme du moule de culasse.

Lors de la conception d'un système de refroidissement, la disposition et le nombre de canaux d'eau de refroidissement sont particulièrement importants. Des canaux d'eau de refroidissement doivent être disposés autant que possible dans les parties clés du moule pour garantir un transfert rapide de la chaleur. Dans le même temps, la section transversale du canal d'eau de refroidissement doit être augmentée autant que possible pour augmenter le débit et le débit du fluide de refroidissement et améliorer l'effet de refroidissement. En outre, l'entreprise prête également attention au caractère rationnel de la distance entre le canal d'eau de refroidissement et la paroi de la cavité afin de garantir que la chaleur puisse être transférée uniformément de l'intérieur du moule au fluide de refroidissement.

Pусский

Pусский espagnol

espagnol