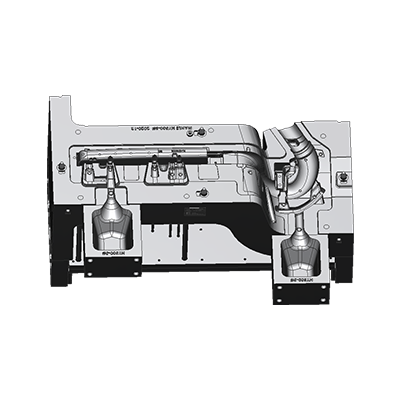

Dans l'industrie de la coulée, le contrôle de la température du métal fondu est l'un des facteurs clés pour assurer la qualité de la coulée. La température de fusion de l'alliage en aluminium coulé est généralement comprise entre 600 ° C et 700 ° C, tandis que la température de fusion de la fonte se situe entre 1200 ° C et 1400 ° C. Afin de s'assurer que le métal peut s'écouler en douceur dans les détails du moule, la température du métal fondu doit être maintenue dans une plage relativement constante. Une température trop élevée peut entraîner des défauts de bulles tels que les pores pendant l'écoulement du métal, tandis qu'une température trop basse provoquera une fluidité du métal insuffisante, ce qui affectera l'effet de coulée.

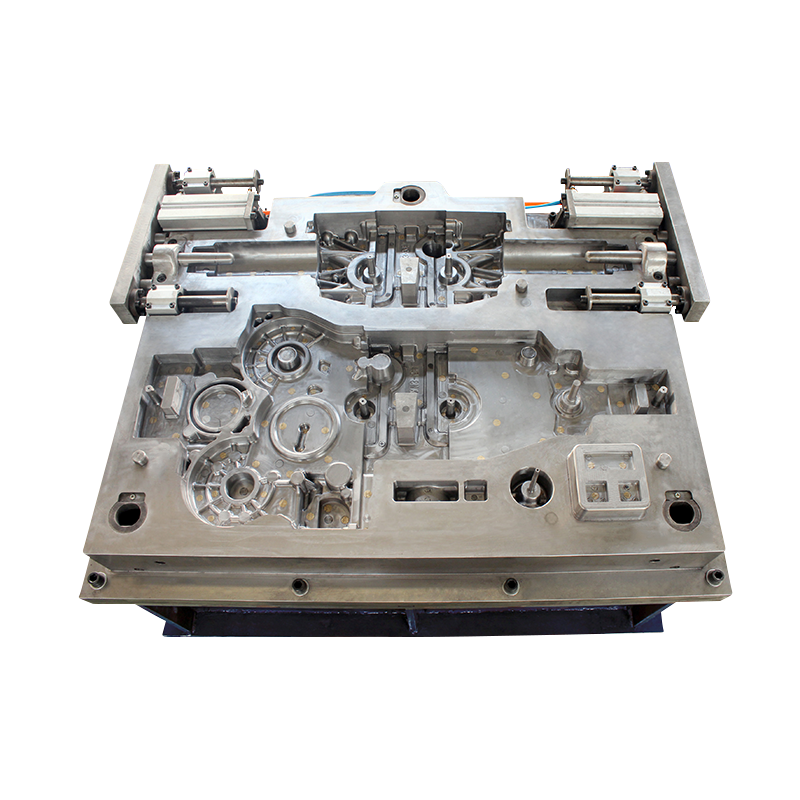

Contrôle de la température du moule à cylindre est également crucial. La température du moule affecte directement la vitesse de refroidissement du métal et la qualité de coulée finale. Afin d'atteindre l'effet de coulée idéal, la température du moule doit être maintenue à un niveau approprié. Une température de moisissure trop élevée entraînera un refroidissement inégal du métal, ce qui peut provoquer des fissures et une déformation; Bien qu'une température trop basse peut provoquer une solidification trop rapidement du métal et ne pas remplir complètement les détails du moule. Par conséquent, une conception raisonnable du système de refroidissement est la clé pour atteindre le contrôle de la température du moule.

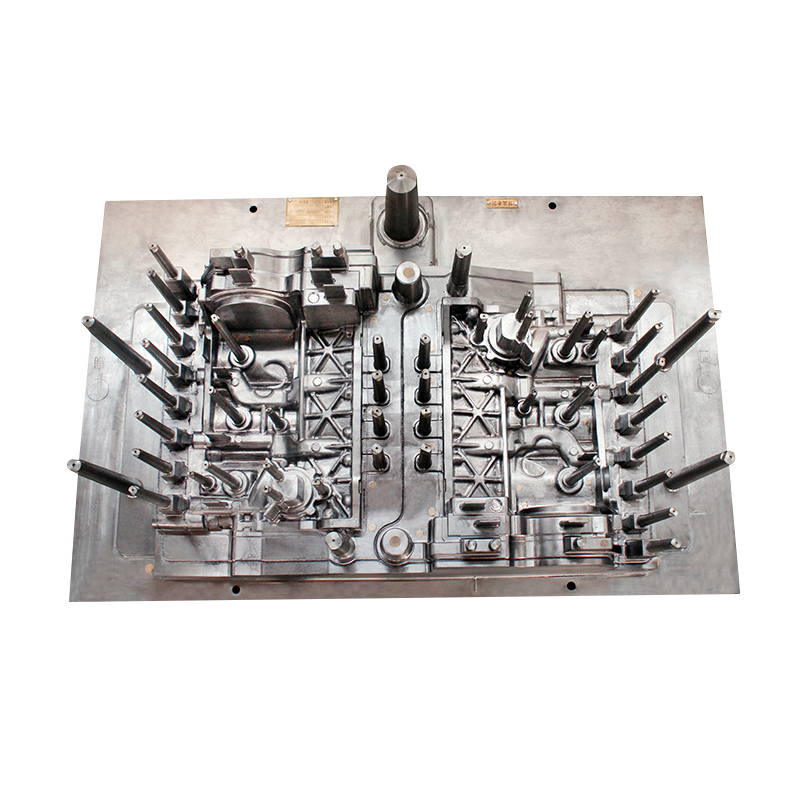

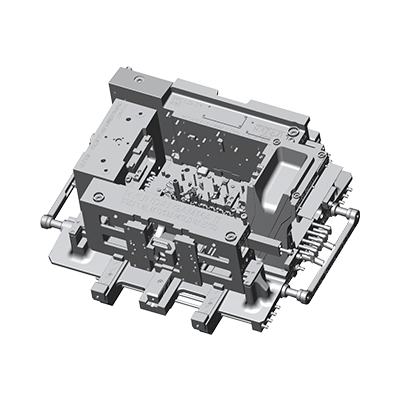

La conception du système de refroidissement devrait entièrement considérer la disposition des canaux de refroidissement dans le moule. Habituellement, l'eau ou d'autres liquides de refroidissement sont diffusés dans le moule pour éliminer efficacement la chaleur. L'écoulement et la disposition des canaux de refroidissement doivent être calculés avec précision pour garantir que le moule peut être refroidi uniformément. Grâce à une conception raisonnable du système de refroidissement, la température du moule peut être réduite efficacement pour éviter les défauts de coulée causés par une température inégale. De plus, la température et le débit du liquide de refroidissement doivent également être surveillés en temps réel afin qu'ils puissent être ajustés dynamiquement en fonction des besoins du processus de coulée.

Pendant le processus de fabrication de moisissures, la sélection des matériaux a un impact important sur le contrôle de la température. La conductivité thermique du matériau du moule détermine directement sa capacité de dissipation thermique. Les matériaux avec une conductivité thermique plus élevée peuvent effectuer une chaleur plus rapidement, atteignant ainsi un contrôle de température plus efficace. Les matériaux de moule couramment utilisés comprennent la fonte, l'acier en alliage et l'alliage en aluminium. Les ingénieurs doivent considérer pleinement leur conductivité thermique et leur résistance à la chaleur lors de la sélection des matériaux pour s'assurer que le moule peut s'adapter aux exigences du processus de coulée à haute température.

Le traitement de surface du moule a également un impact significatif sur le contrôle de la température. En polissant ou en revêtement la surface du moule, la résistance à l'usure et la résistance à la corrosion du moule peuvent être améliorées, tout en améliorant sa conductivité thermique. Un bon traitement de surface peut non seulement réduire le frottement entre le métal fondu et la surface du moule, mais aussi améliorer la fluidité du métal, réalisant ainsi un meilleur effet de coulée. Pendant la phase de conception du moule, les ingénieurs doivent considérer le processus de traitement de surface pour garantir que le moule peut maintenir une température stable pendant le processus de moulage.

Pусский

Pусский espagnol

espagnol