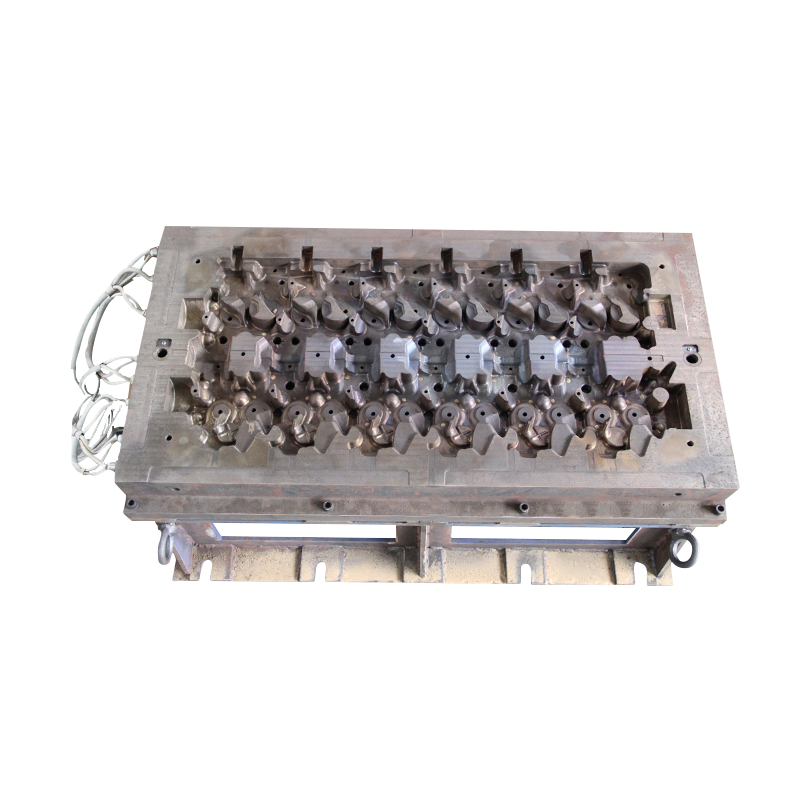

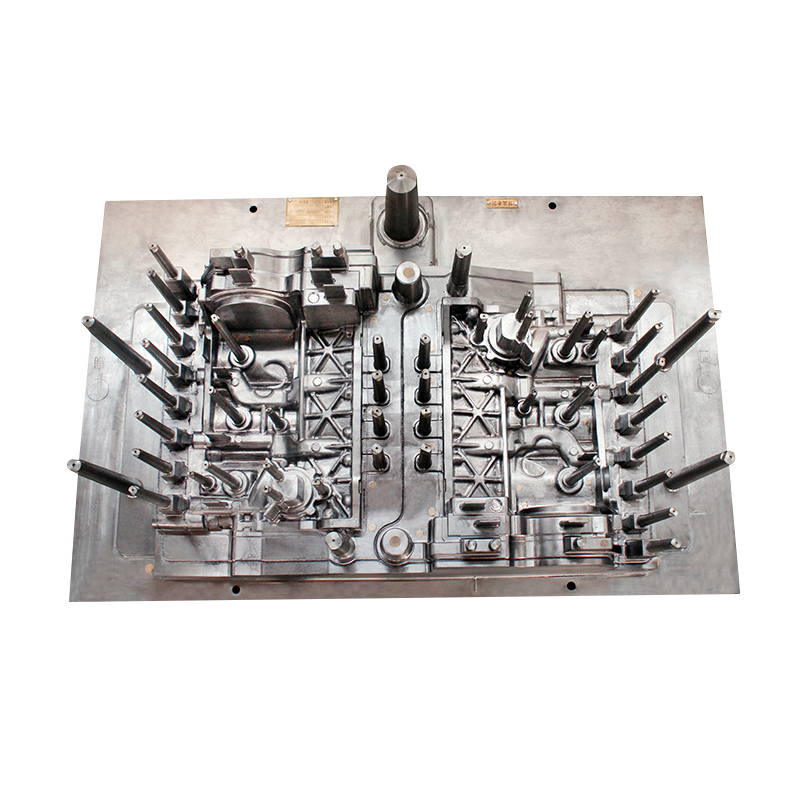

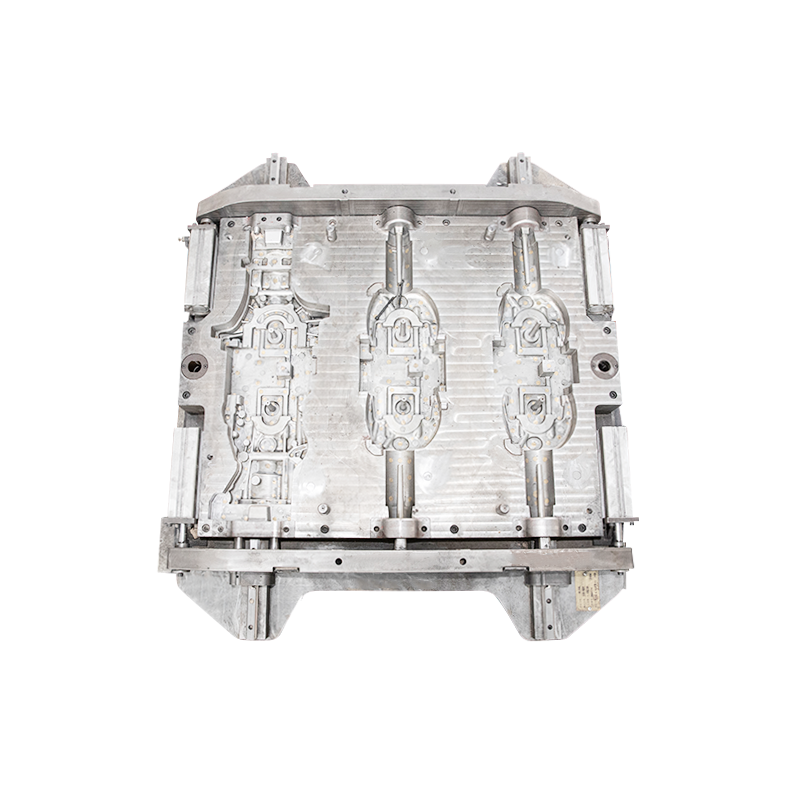

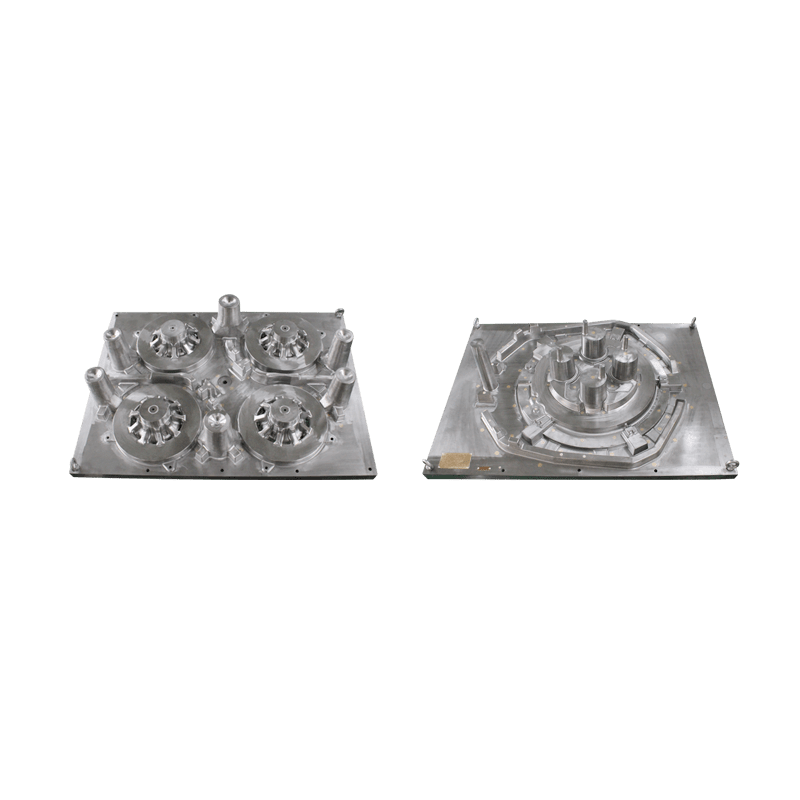

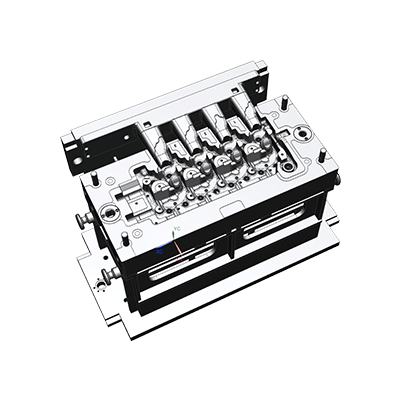

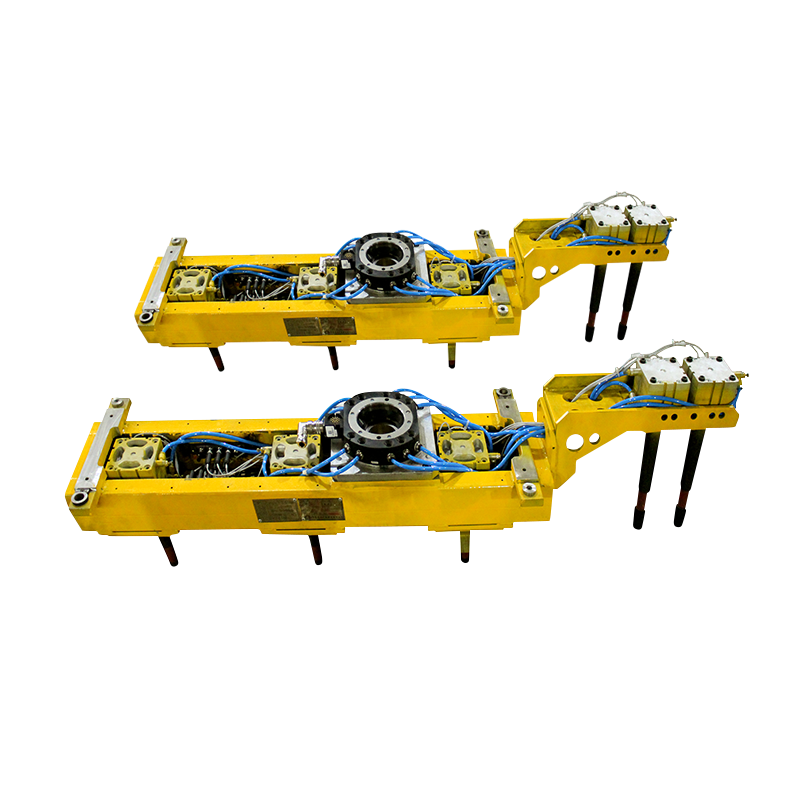

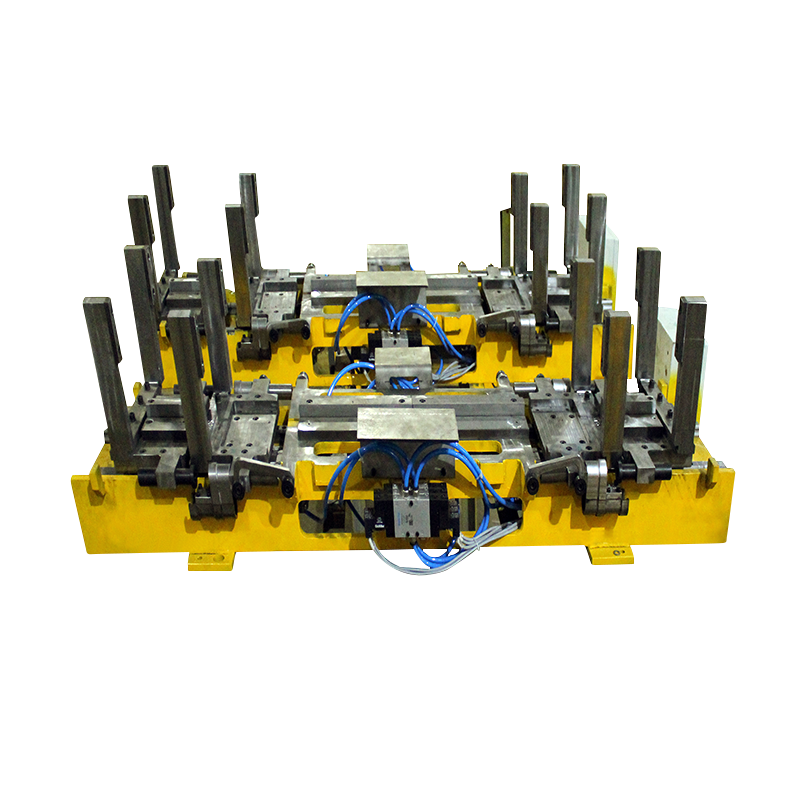

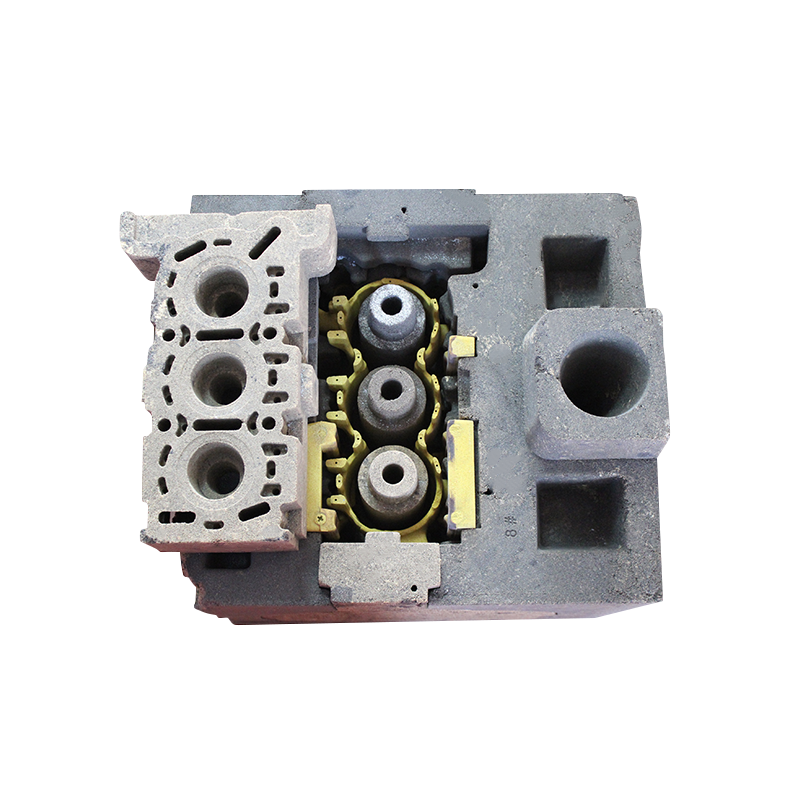

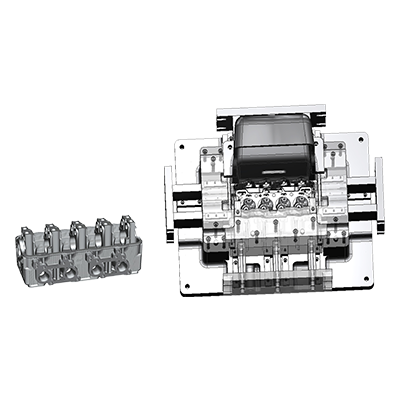

Dans le domaine de la fabrication mécanique, le moule de culasse est l’un des outils essentiels indispensables au processus de fabrication des moteurs. La qualité du moule de culasse affecte directement la précision de fabrication, la durée de vie et les performances globales de la culasse. Parmi eux, la stabilité thermique du matériau du moule est un facteur crucial, qui détermine directement les performances et la durabilité du moule dans des environnements à haute température et haute pression.

Définition et importance de la stabilité thermique

La stabilité thermique fait référence à la capacité d'un matériau à conserver ses propriétés physiques et chimiques inchangées dans des environnements à haute température. Pour les matériaux de moule, la stabilité thermique affecte directement les problèmes de déformation, de fissuration et d'usure qui peuvent survenir dans le moule lors du traitement à haute température. Dans l'application réelle des moules de culasse, la température du moule augmente souvent de manière significative en raison de facteurs tels que l'échauffement du matériau et la génération de chaleur de friction. Si la stabilité thermique du matériau du moule est insuffisante, il ne sera pas en mesure de résister aux défis de l'environnement à haute température, ce qui entraînera une défaillance du moule, ce qui affecte à son tour la qualité de fabrication et l'efficacité de la production de la culasse.

Effet de la stabilité thermique sur la durabilité des moules de culasse

Résistance à la déformation

Dans un environnement à haute température, le matériau du moule subira une dilatation thermique. Si la stabilité thermique du matériau est mauvaise, la taille du moule changera, ce qui affectera la précision de fabrication de la culasse. Plus la stabilité thermique du moule est élevée, plus sa résistance à la déformation est forte et il peut maintenir une taille et une forme stables dans des conditions de température élevée, garantissant ainsi la précision de fabrication de la culasse.

Performances anti-fissuration

Dans des conditions de température élevée, la contrainte interne du matériau du moule augmentera considérablement. Si la stabilité thermique du matériau est insuffisante, il est très facile de provoquer la fissuration du moule. Les fissures réduiront non seulement la durée de vie du moule, mais augmenteront également le taux de rebut de la culasse. Les matériaux de moule ayant une bonne stabilité thermique peuvent résister efficacement aux contraintes à haute température, réduire le risque de fissuration et ainsi améliorer la durabilité du moule.

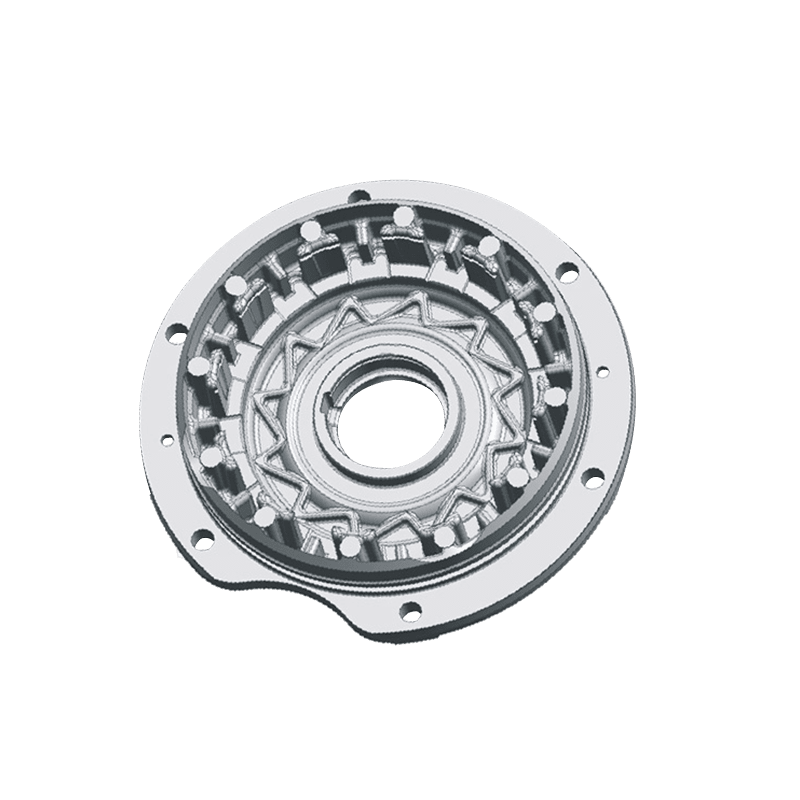

Résistance à l'usure

Dans un environnement à haute température, la friction et l’usure sont l’une des principales causes de défaillance du moule. Les matériaux de moule ayant une excellente stabilité thermique peuvent maintenir une dureté et une résistance à l'usure élevées dans des conditions de température élevée, réduisant ainsi la friction et l'usure et prolongeant la durée de vie du moule. De plus, une bonne stabilité thermique peut également améliorer la résistance à l'oxydation de la surface du moule, réduire l'usure par oxydation et améliorer encore la durabilité du moule.

Durée de vie à la fatigue thermique

La fatigue thermique fait référence aux dommages dus à la fatigue causés par le matériau lorsqu'il subit des changements périodiques de température élevée et basse. Le moule de culasse subira plusieurs cycles de chauffage et de refroidissement pendant son utilisation. Si la stabilité thermique du matériau est mauvaise, les dommages dus à la fatigue thermique seront aggravés, raccourcissant ainsi la durée de vie du moule. Les matériaux de moule ayant une bonne stabilité thermique peuvent résister efficacement aux dommages causés par la fatigue thermique et améliorer la durée de vie du moule en fatigue thermique.

Moyens d'améliorer la stabilité thermique des matériaux de moule

Sélectionnez des matériaux très résistants à la chaleur

Lors de la phase de conception du moule, les matériaux hautement résistants à la chaleur, tels que les aciers alliés résistants à la chaleur et les alliages à haute température, doivent être donnés en priorité. Ces matériaux ont non seulement une stabilité thermique élevée, mais ont également d'excellentes propriétés mécaniques, qui peuvent répondre aux exigences d'utilisation des moules de culasse dans des environnements à haute température.

Optimiser le processus de traitement thermique

La stabilité thermique des matériaux du moule peut être considérablement améliorée en optimisant les processus de traitement thermique, tels que la trempe et le revenu. Des processus de traitement thermique raisonnables peuvent améliorer la structure organisationnelle et les performances des matériaux, afin qu'ils maintiennent des propriétés physiques et chimiques stables dans des conditions de température élevée, et améliorent encore l'efficacité de travail et la durée de vie du moule.

Pусский

Pусский espagnol

espagnol