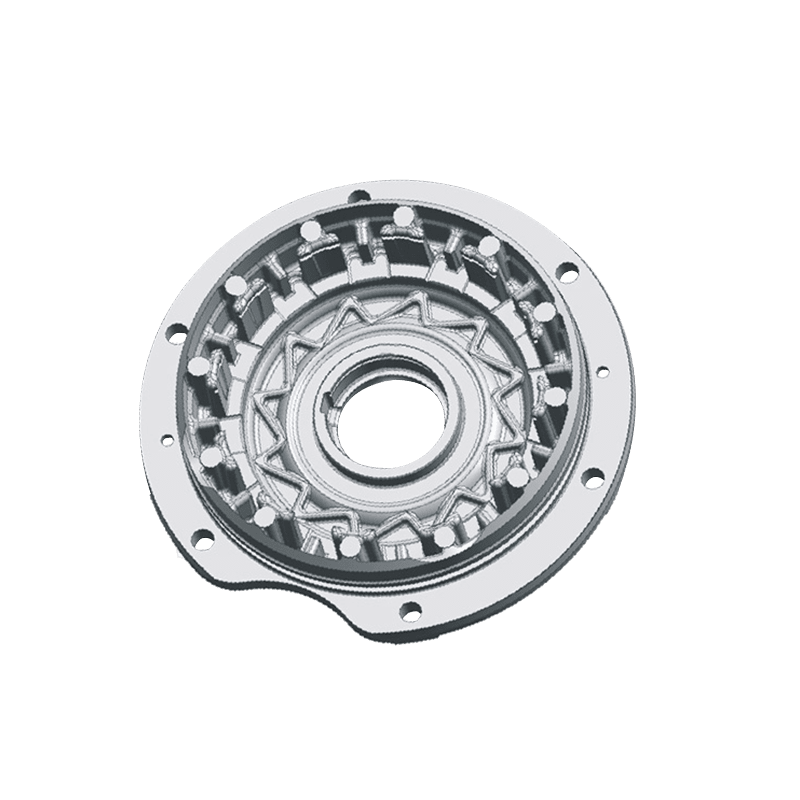

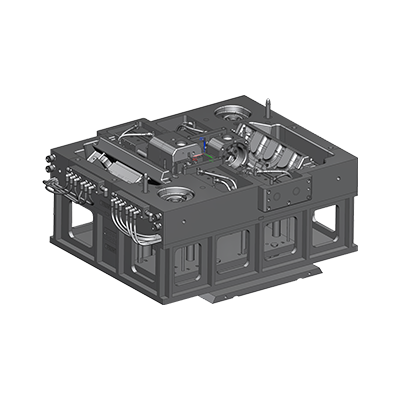

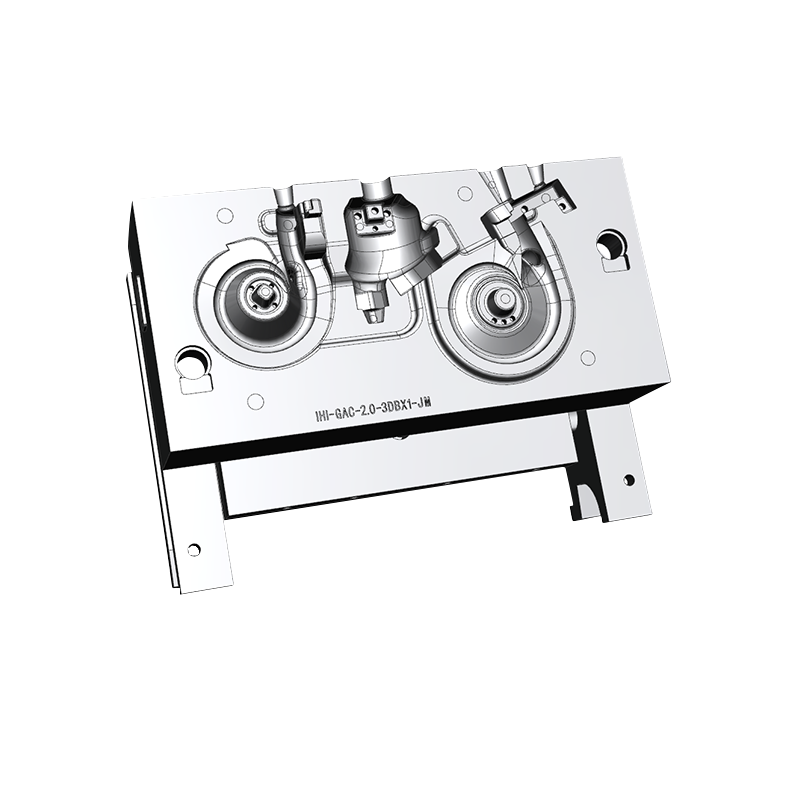

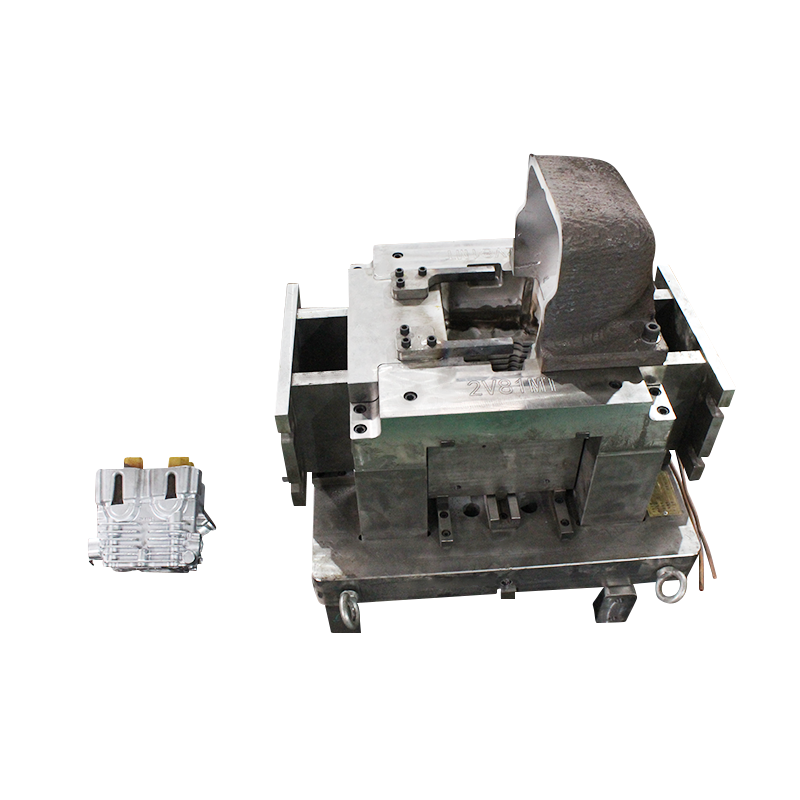

Dans le processus de conception et de fabrication de moules de culasse , la sélection des matériaux joue un rôle essentiel, directement lié aux performances globales du moule, à l'efficacité de la conception de l'échappement et à la qualité de la coulée finale. La conception d'échappement du moule de culasse vise à assurer une évacuation fluide des gaz pendant le processus de coulée, afin d'éviter efficacement la génération de défauts tels que des bulles et des inclusions.

Performance thermique

La culasse se trouve souvent dans un environnement à haute température pendant son fonctionnement, de sorte que les performances thermiques du matériau du moule sont particulièrement critiques. Des propriétés telles que la conductivité thermique, le coefficient de dilatation thermique et la résistance à la chaleur ont un impact important sur l'efficacité de la conception de l'échappement.

Conductivité thermique : les matériaux à haute conductivité thermique peuvent rapidement évacuer la chaleur du moule, réduire efficacement la température de la surface du moule et réduire la génération de contraintes thermiques. Cette caractéristique est particulièrement importante dans la conception des gaz d'échappement, car dans des conditions de température élevée, le taux d'expansion du gaz à l'intérieur du moule augmente considérablement. Si la chaleur ne peut pas être dissipée à temps, cela peut provoquer une mauvaise évacuation des gaz, affectant ainsi la qualité de la pièce moulée.

Coefficient de dilatation thermique : Le coefficient de dilatation thermique du matériau du moule affecte directement sa stabilité géométrique. Si le matériau se dilate trop à haute température, le moule peut se déformer, affectant ainsi la taille et la forme du canal d'échappement, et affectant ainsi la capacité d'écoulement du gaz.

Résistance à la chaleur : le matériau du moule doit avoir une excellente résistance à la chaleur pour faire face à l’environnement à haute température généré pendant le processus de coulée. Les matériaux ayant une résistance thermique insuffisante peuvent se ramollir ou se déformer à des températures élevées, provoquant une défaillance du moule, affectant ainsi la qualité globale de la coulée.

Propriétés mécaniques

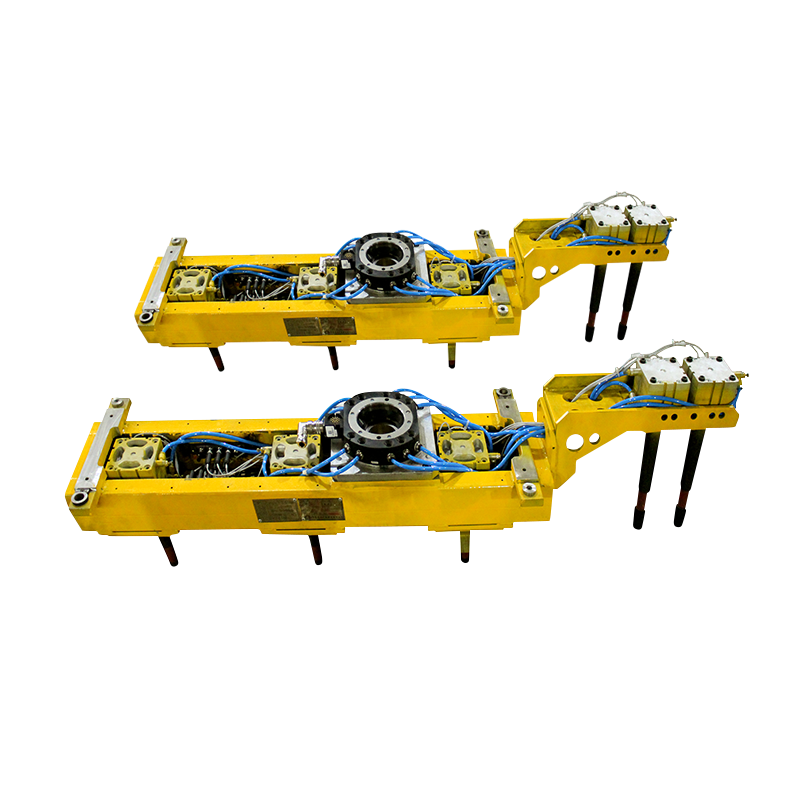

Les propriétés mécaniques du moule ont également un impact significatif sur sa durée de vie et sur l'efficacité de la conception de l'échappement. Les matériaux couramment utilisés pour le moule de culasse comprennent la fonte, l’alliage d’aluminium et l’acier.

Résistance et dureté : la résistance et la dureté du matériau du moule affectent directement sa résistance à l'usure et à la déformation. Pendant le processus de coulée à haute pression, le moule doit résister à la pression et à l’impact correspondants. Les matériaux dont la résistance est insuffisante peuvent provoquer des dommages causés par la moisissure, ce qui affecte à son tour la stabilité de la conception de l'échappement.

Robustesse : une bonne ténacité contribue à améliorer la résistance du moule aux fissures sous des charges d'impact et à réduire le risque de dommages causés par la fragilité du matériau. Lors de son utilisation, le moule peut subir un choc thermique provoqué par les changements de température. Les matériaux dont la ténacité est insuffisante peuvent provoquer la fissuration du moule, affectant ainsi l'intégrité du canal d'échappement.

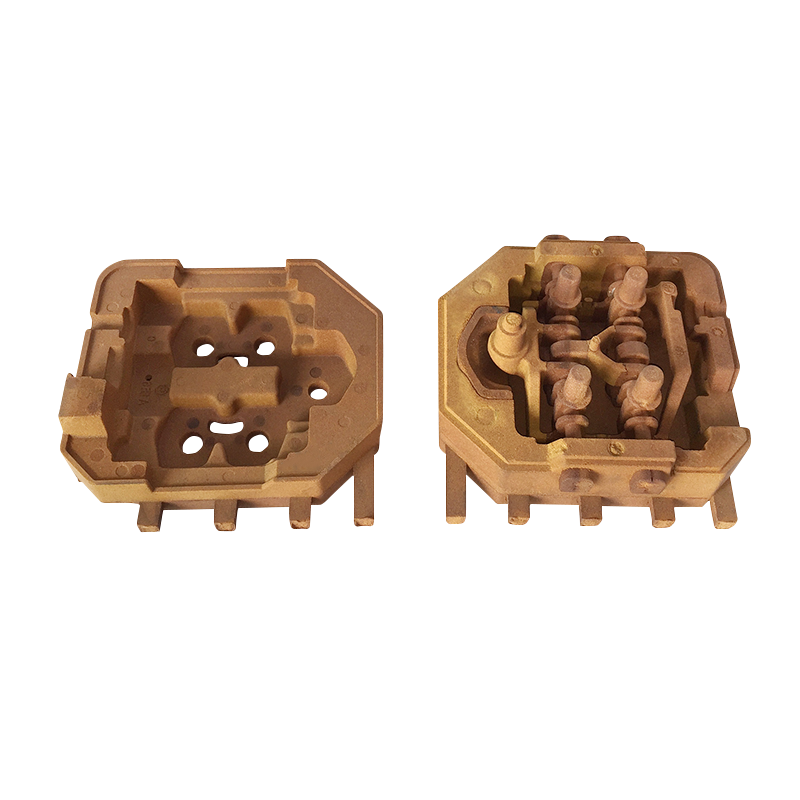

Résistance à la corrosion

Pendant le processus de coulée, le moule entre en contact avec du métal en fusion et d’autres produits chimiques. La résistance à la corrosion du matériau est donc particulièrement importante.

Milieux corrosifs : certains matériaux de coulée peuvent réagir avec des gaz ou des métaux en fusion dans des conditions de température élevée, provoquant une corrosion sur la surface du moule, ce qui affecte à son tour la forme et la taille du canal d'échappement. La sélection de matériaux présentant une forte résistance à la corrosion peut prolonger efficacement la durée de vie du moule et maintenir l'efficacité de la conception de l'échappement.

Traitement de surface : dans certains cas, le traitement de surface des matériaux du moule (tels que le revêtement, la pulvérisation, etc.) peut améliorer sa résistance à la corrosion, réduisant ainsi l'impact négatif sur la conception de l'échappement. Grâce à une technologie raisonnable de traitement de surface, la résistance à la corrosion du moule peut être considérablement améliorée, garantissant ainsi la stabilité et la fiabilité du moule dans des environnements difficiles.

Pусский

Pусский espagnol

espagnol