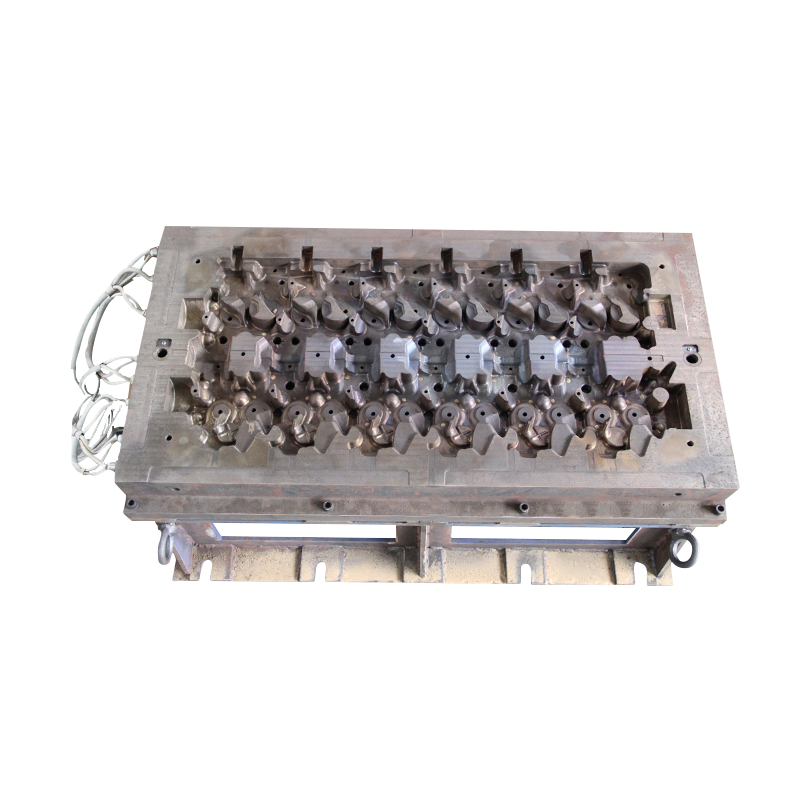

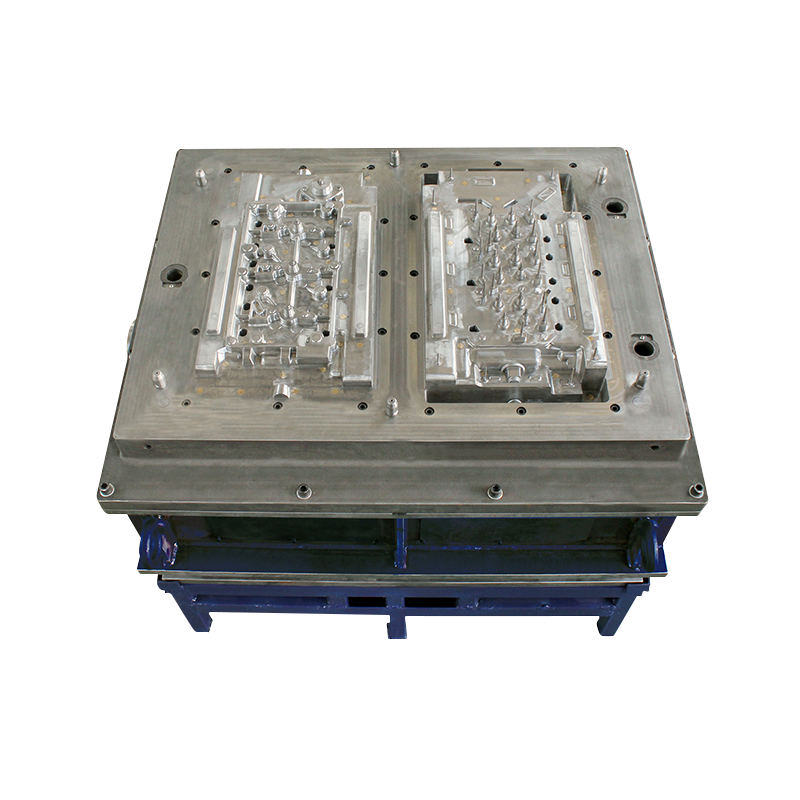

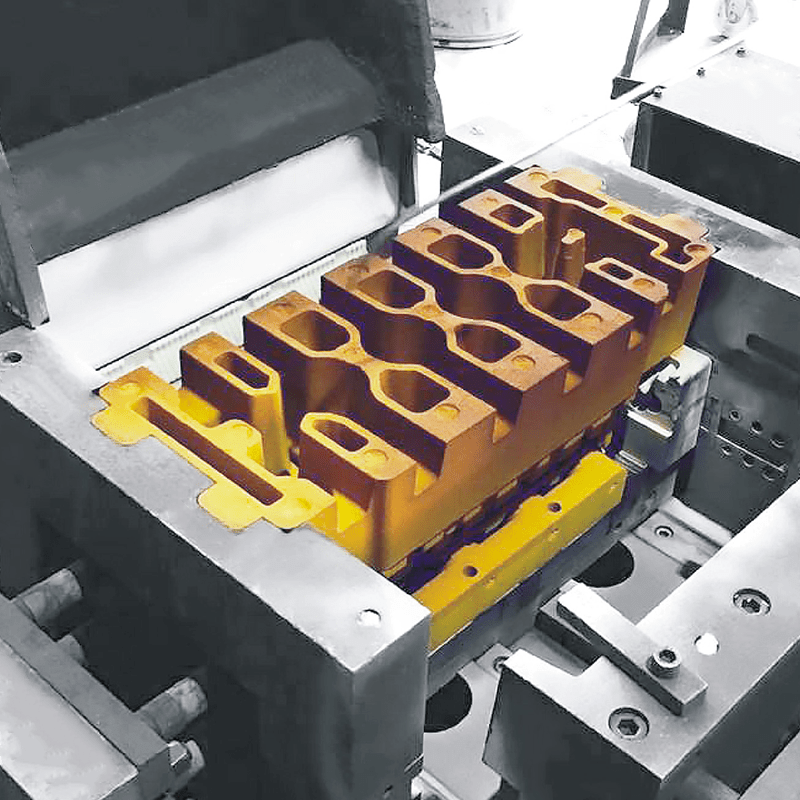

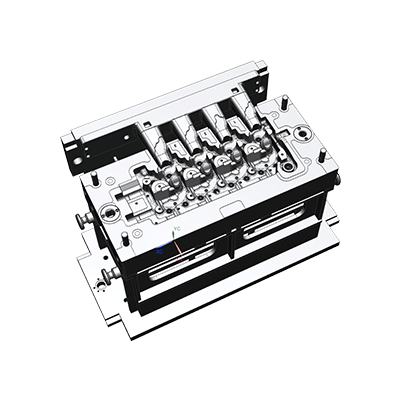

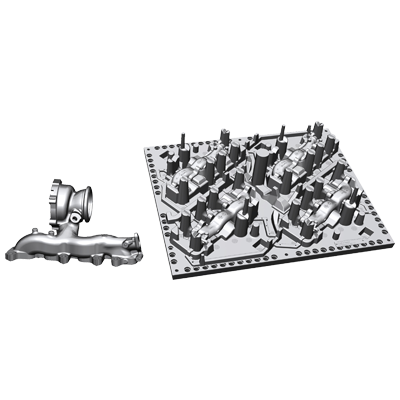

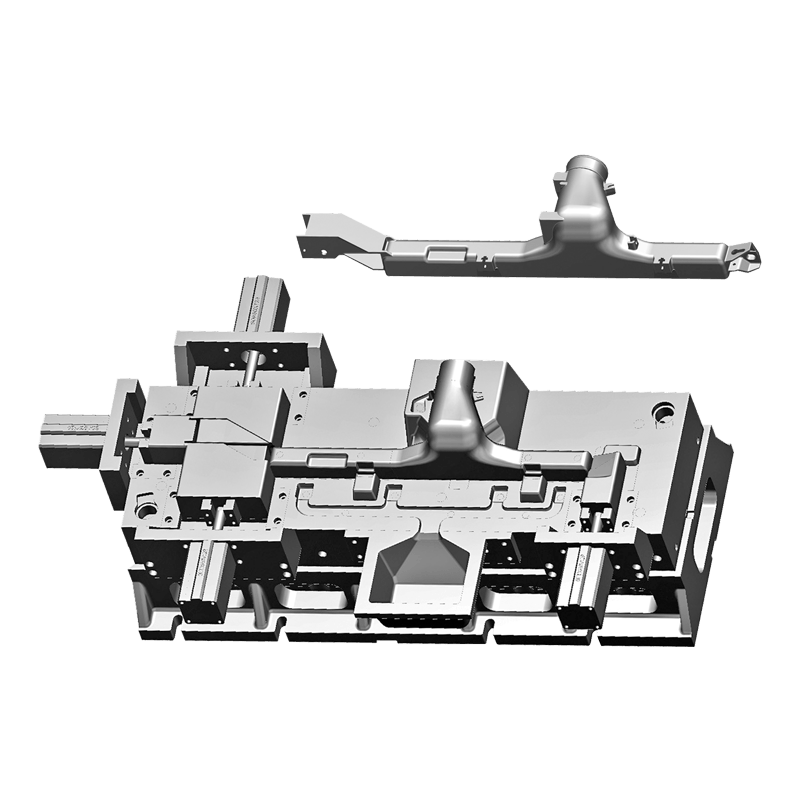

Moule de culasse joue un rôle essentiel dans la fabrication des moteurs, et la qualité de sa conception affecte directement les performances et l’efficacité du moteur. Dans le processus de coulée de la culasse, la conception du canal d'échappement est particulièrement critique car elle est liée à l'évacuation efficace des gaz, ce qui à son tour affecte la qualité et l'efficacité de la production de la pièce moulée.

Fonctions de base du canal d'échappement

La fonction principale du canal d'échappement est de garantir que le gaz puisse être évacué en douceur du moule pendant le processus de coulée, évitant ainsi la génération de défauts tels que des bulles et des inclusions. Une conception d'échappement efficace peut réduire considérablement le taux de défauts de coulée, améliorer la résistance et l'étanchéité de la coulée et ainsi améliorer les performances globales du moteur. En optimisant la conception du canal d'échappement, les fabricants peuvent non seulement améliorer l'efficacité de la production, mais également conserver leurs avantages face à une concurrence féroce sur le marché.

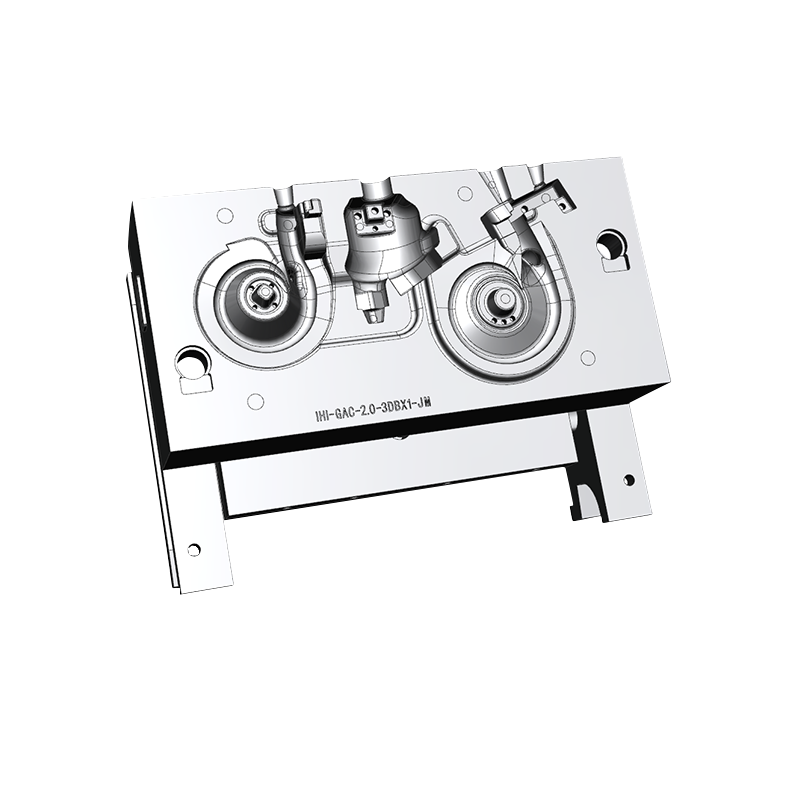

Analyse de la dynamique des fluides

Dès la phase de conception du canal d’échappement, l’analyse de la dynamique des fluides (CFD) est un maillon indispensable. La simulation CFD peut aider les concepteurs à acquérir une compréhension approfondie des caractéristiques d'écoulement du gaz dans le moule, à identifier les coins morts potentiels, les goulots d'étranglement et les zones de mauvais écoulement, et à fournir une base scientifique pour la conception ultérieure du canal d'échappement.

Chemin d'écoulement : pendant le processus de conception, il est nécessaire de s'assurer que le chemin d'écoulement du gaz n'est pas obstrué et que la génération de zones stagnantes est évitée autant que possible. Le trajet d'écoulement doit rester simple, en évitant les virages complexes et les changements brusques afin de réduire la résistance à l'écoulement.

Répartition de la vitesse : lors de la conception du canal d'échappement, il convient de prêter attention à la répartition de la vitesse d'écoulement du gaz afin d'assurer son uniformité. Une vitesse locale excessive ou faible peut entraîner des défauts de coulée et affecter la qualité de la coulée.

Répartition de la pression : une répartition raisonnable de la pression est un facteur clé pour garantir une évacuation fluide des gaz. Lors de la conception, les changements de pression dans le moule doivent être pris en compte pour garantir que le gaz peut être évacué en douceur à une pression inférieure afin d'éviter les difficultés d'échappement causées par une pression excessive.

Conception géométrique du canal d'échappement

La géométrie du canal d'échappement a un impact direct sur l'efficacité du flux de gaz. Voici quelques principes de conception importants :

Disposition des canaux : La disposition du canal d'échappement doit être aussi simple que possible et des lignes droites ou des courbes douces doivent être utilisées pour réduire la résistance à l'écoulement. Des configurations complexes entraîneront un mauvais débit de gaz et augmenteront la difficulté d’échappement.

Section transversale du canal : La forme de la section transversale du canal doit être optimisée en fonction des caractéristiques d'écoulement. Les formes transversales courantes comprennent les formes circulaires, elliptiques et rectangulaires. Le choix d'une forme transversale appropriée peut réduire efficacement la résistance à l'écoulement et améliorer l'efficacité des gaz d'échappement.

Nombre de canaux : Selon les exigences de conception de la culasse, il est crucial de configurer raisonnablement le nombre de canaux d'échappement. Un trop grand nombre de canaux d'échappement peut entraîner une diminution de la résistance du moule, tandis qu'un nombre insuffisant de canaux peut entraîner un mauvais échappement et affecter la qualité de la pièce moulée.

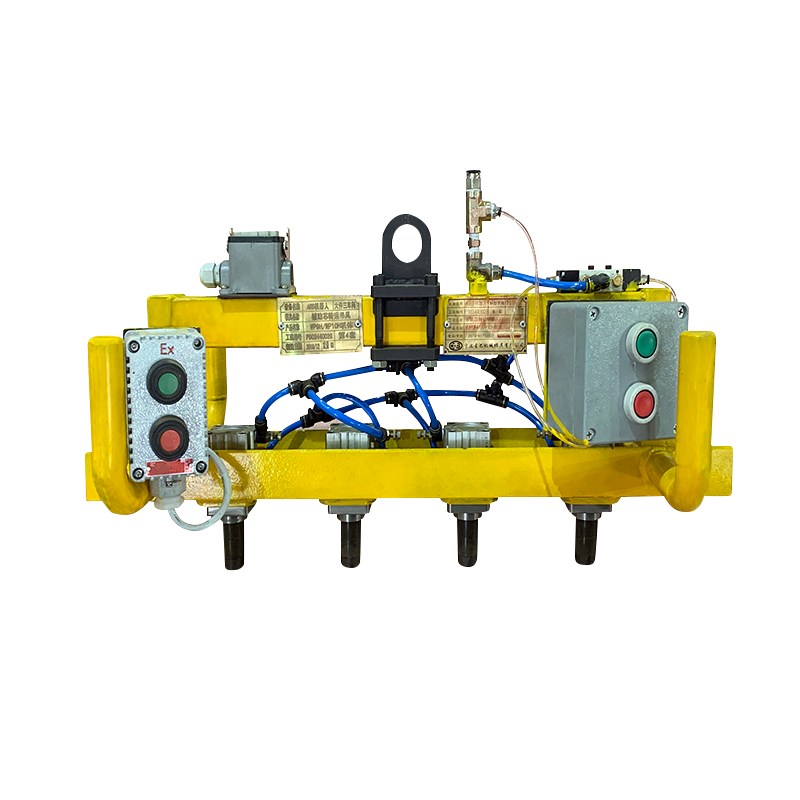

Sélection des matériaux et gestion thermique

La conception du canal d'échappement implique non seulement l'optimisation de la forme géométrique, mais également la sélection des matériaux et des stratégies de gestion thermique.

Sélection des matériaux : des matériaux ayant une bonne conductivité thermique et une résistance aux températures élevées doivent être sélectionnés pour garantir la stabilité du canal d'échappement dans un environnement à haute température. Les matériaux à haute conductivité thermique peuvent accélérer la décharge de chaleur dans le moule et réduire les fluctuations de température pendant le processus de coulée, améliorant ainsi la qualité de la coulée.

Conception de gestion thermique : Dans la conception du moule, il est possible d'envisager l'ajout de canaux de refroidissement pour garantir que le moule maintient une température stable pendant le processus de coulée. Une conception raisonnable de gestion thermique peut empêcher une surchauffe locale et réduire les problèmes d'échappement causés par la dilatation des gaz, améliorant ainsi encore la qualité de la coulée et l'efficacité de la production.

Pусский

Pусский espagnol

espagnol