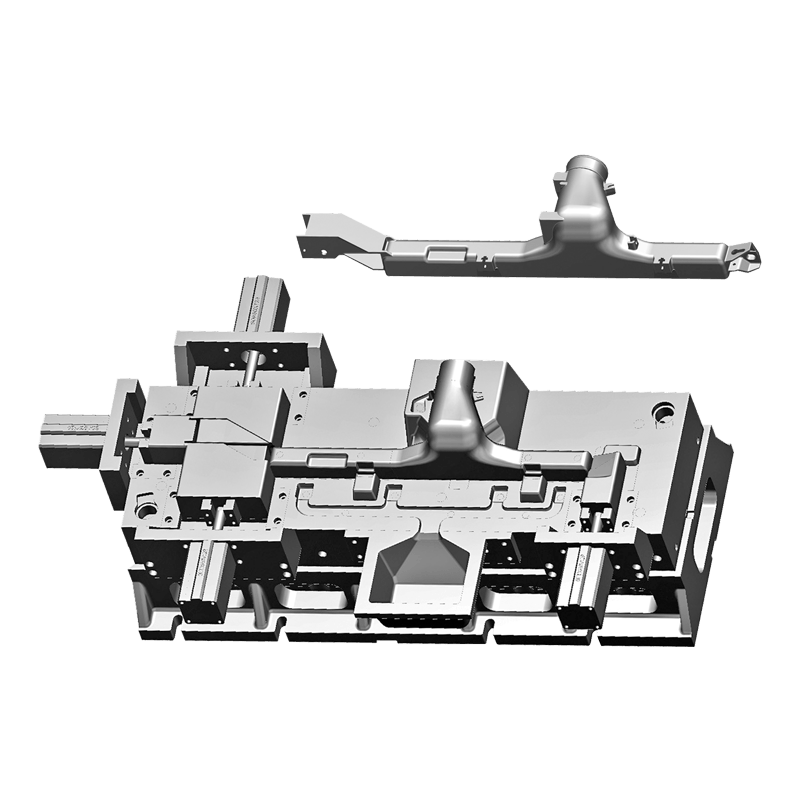

Moules de moulage sous pression sont des outils importants pour la fabrication de pièces métalliques. Leur qualité, leur durée de vie et leur efficacité de production ont un impact vital sur la qualité et le coût de production des produits. Lors de la sélection du matériau du moule de moulage sous pression, de nombreux facteurs doivent être pris en compte, tels que la résistance et la ténacité, la résistance à l'usure, la stabilité thermique et les performances de traitement. Ce qui suit est une interprétation détaillée de ces facteurs.

La résistance et la ténacité sont des facteurs clés affectant la durée de vie des moules de moulage sous pression. Étant donné que les moules de moulage sous pression doivent résister à une pression et à un impact plus importants pendant le fonctionnement, la résistance et la ténacité du matériau doivent répondre à certaines exigences. La résistance fait référence à la capacité du matériau à résister aux dommages causés par une force externe, et la ténacité fait référence à la capacité du matériau à subir une déformation plastique sans se briser lorsqu'il est soumis à une force. Les matériaux de moule couramment utilisés comprennent l'acier à outils, l'acier allié et le carbure cémenté, qui ont une résistance et une ténacité élevées et peuvent répondre aux exigences d'utilisation des moules de moulage sous pression.

La résistance à l’usure fait référence à la résistance du matériau à l’usure et au meulage. Étant donné que le moule de moulage sous pression sera impacté et frotté par le liquide métallique pendant le fonctionnement, la résistance à l'usure du matériau est également une considération importante. Parmi les matériaux de moule couramment utilisés, le carbure cémenté présente une excellente résistance à l'usure et peut prolonger efficacement la durée de vie du moule. De plus, la résistance à l'usure du moule peut être encore améliorée grâce à des technologies de traitement de surface telles que la cémentation et la nitruration de surface.

La stabilité thermique fait référence à la capacité du matériau à résister à la déformation et à la fatigue thermique à haute température. Étant donné que le moule de moulage sous pression doit résister à des températures élevées et à un refroidissement rapide pendant son fonctionnement, la stabilité thermique du matériau est également une considération importante. Parmi les matériaux de moule couramment utilisés, l'acier à outils et l'acier allié ont une bonne stabilité thermique et peuvent conserver la forme et la taille du moule. De plus, grâce à une conception raisonnable du moule et à une conception du système de refroidissement, le changement de température et la contrainte thermique du moule peuvent également être réduits et la stabilité thermique du moule peut être améliorée.

Les performances de traitement font référence à l'usinabilité, à la soudabilité et à l'aptitude au traitement thermique du matériau pendant le traitement. Étant donné que le traitement du moule de coulée sous pression nécessite plusieurs processus tels que le fraisage, le perçage et le tournage, les performances de traitement du matériau sont également une considération importante. Parmi les matériaux de moule couramment utilisés, l'acier à outils et l'acier allié ont de bonnes performances de traitement et peuvent répondre aux exigences de traitement du moule. De plus, grâce à un processus de traitement thermique raisonnable et à une technologie de traitement de surface, les performances de traitement du moule peuvent être encore améliorées.

Pусский

Pусский espagnol

espagnol