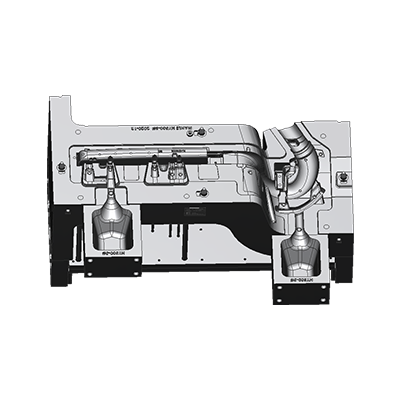

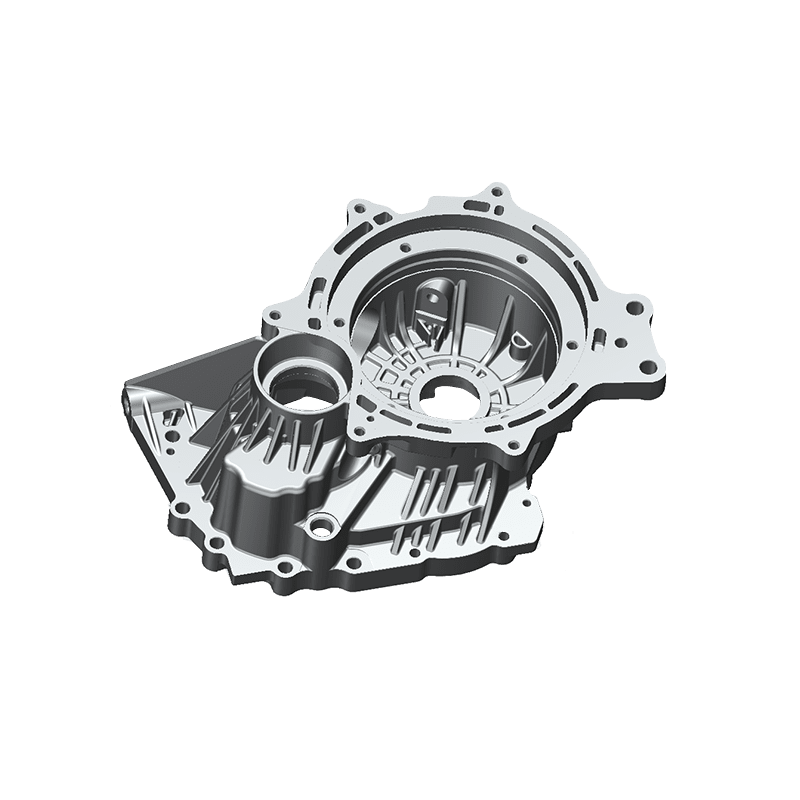

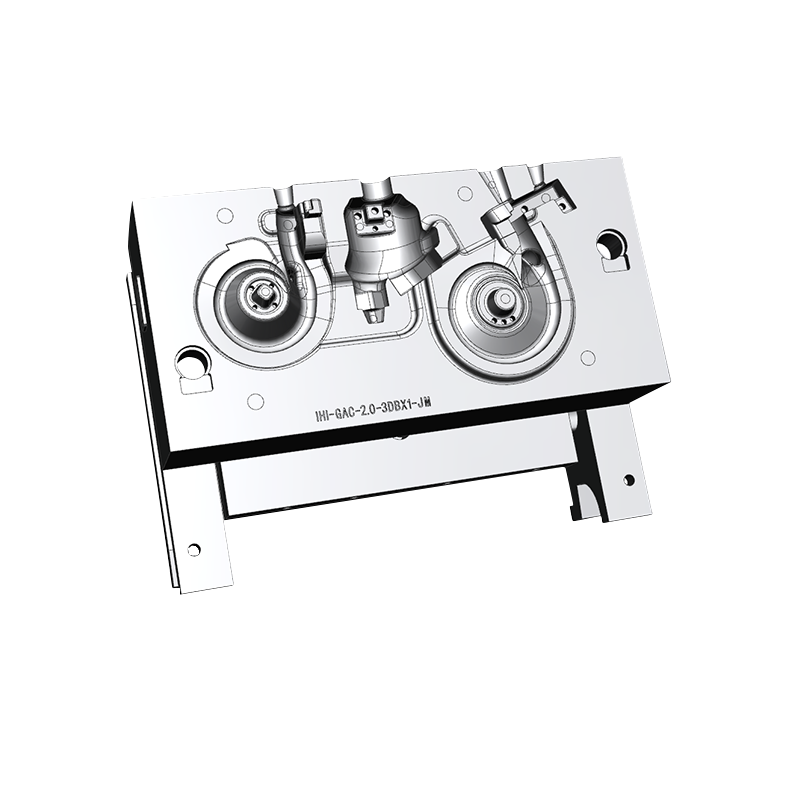

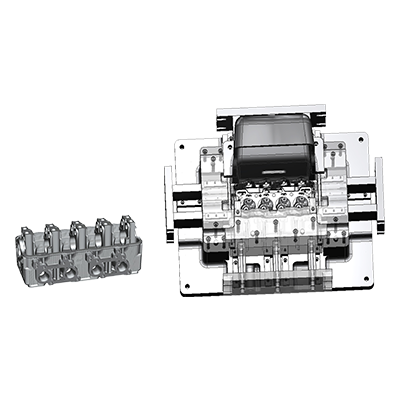

Le système d'échappement du moule à cylindre est une partie indispensable du processus de coulée, et la qualité de sa conception affecte directement la qualité du produit de coulée. Afin d'optimiser les performances du système d'échappement, le concepteur doit analyser profondément les caractéristiques d'écoulement du gaz à l'intérieur du moule du point de vue de la mécanique des fluides. En utilisant la technologie de simulation de la dynamique des fluides de calcul (CFD), le comportement du débit de gaz peut être prédit efficacement, puis la géométrie et la disposition des rainures d'échappement, des trous d'échappement et des canaux d'échappement peuvent être optimisés pour améliorer l'efficacité d'échappement du gaz.

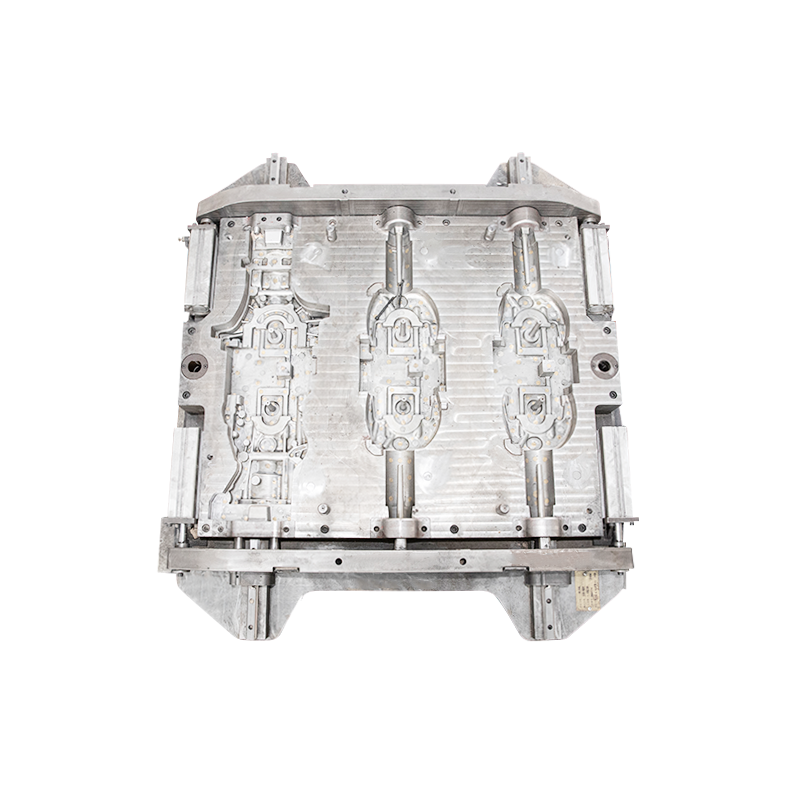

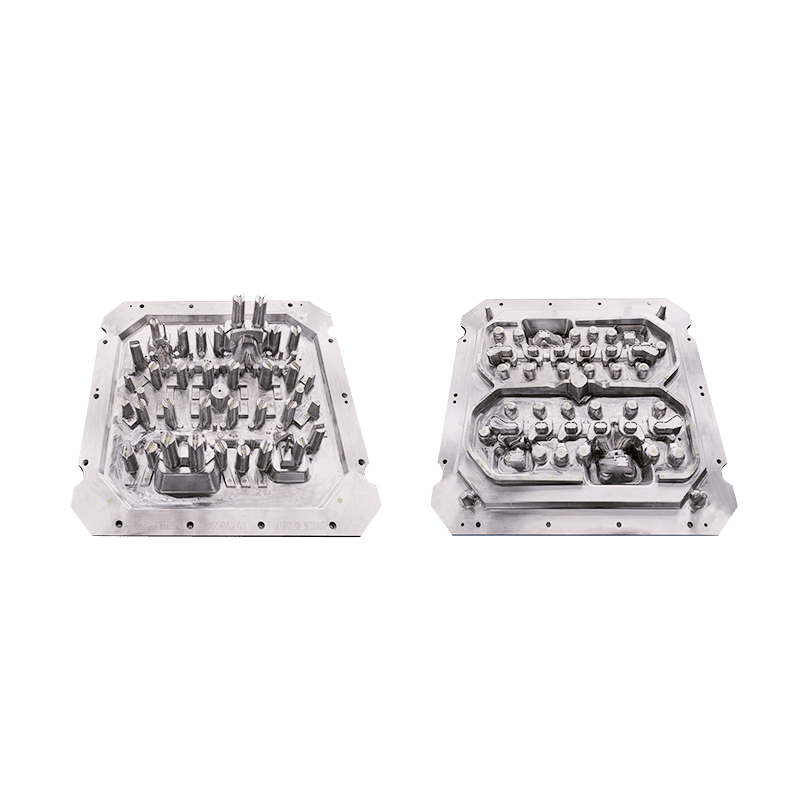

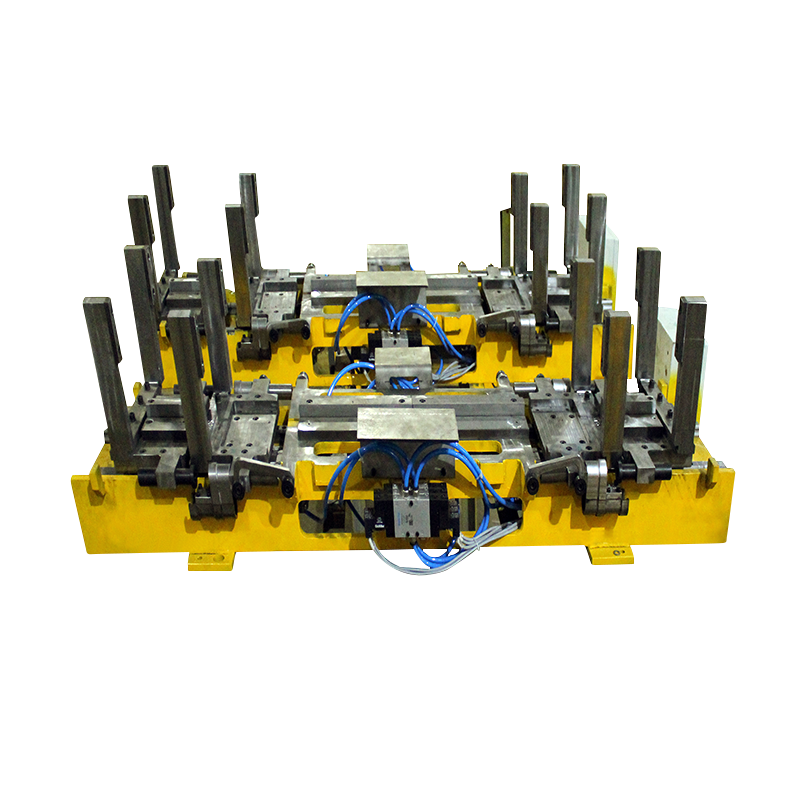

Dans les applications pratiques, la conception de la rainure d'échappement doit prendre en compte la forme et la complexité de la coulée. Pour les blocs de cylindres avec des formes complexes, les concepteurs peuvent améliorer l'efficacité d'échappement du gaz en organisant raisonnablement plusieurs rainures d'échappement pour éviter la rétention de gaz dans la cavité du moule. La distribution des trous d'échappement devrait également prendre en compte les zones de collecte de gaz qui peuvent apparaître pendant le processus de coulée pour garantir que le gaz peut être rapidement déchargé et réduire la survenue de défauts.

Dans le même temps, la conception du canal d'échappement ne doit pas être ignorée. La conception du canal doit assurer un débit de gaz lisse et éviter les virages pointus et les changements soudains des coupes transversales, ce qui augmentera la résistance au débit et affectera l'efficacité d'échappement du gaz. Par conséquent, le canal d'échappement doit être conçu avec une forme progressive autant que possible pour réduire la résistance à l'écoulement et améliorer l'efficacité de l'échappement.

En termes de sélection des matériaux, les composants du système d'échappement doivent être fabriqués en matériaux résistants et résistants à la corrosion à haute température, tels que des alliages de chrome élevé ou des aciers à la chaleur, pour faire face à l'érosion du métal fondu à haute température Pendant le processus de coulée. Dans le même temps, le processus de traitement de surface doit également être pris au sérieux. Le sablage, le polissage et d'autres processus sont utilisés pour améliorer la douceur de la surface et réduire davantage la résistance à la friction pendant l'écoulement du gaz.

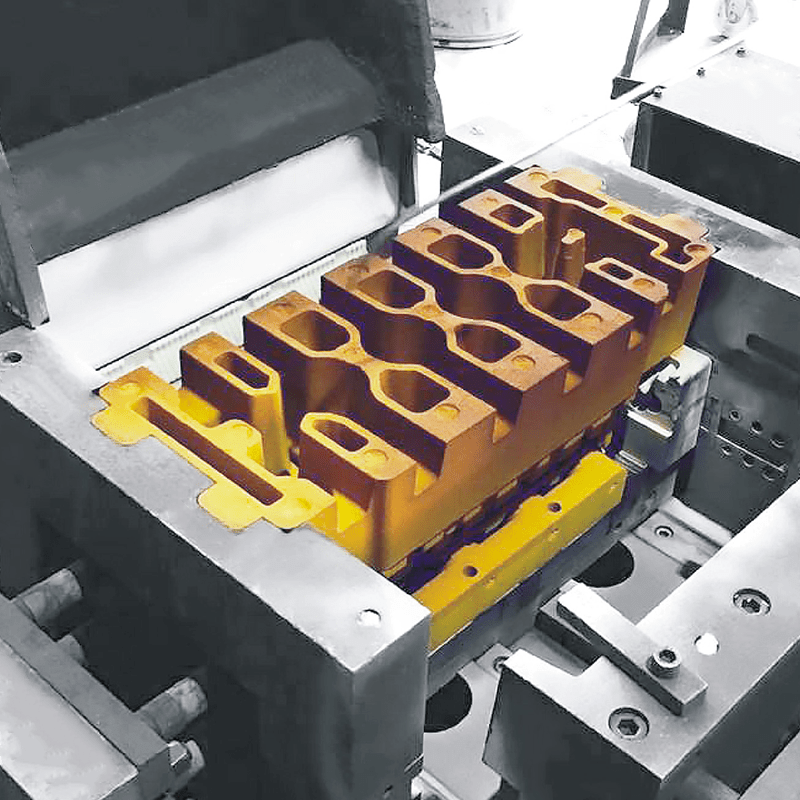

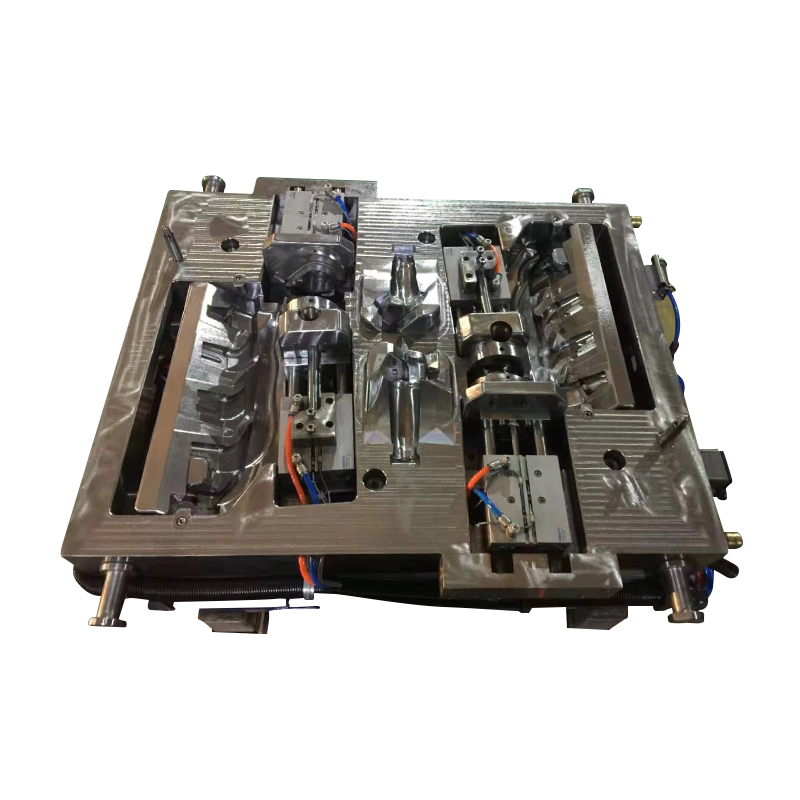

Dans le processus de fabrication du système d'échappement, l'usinage de précision est la clé pour assurer ses performances. L'utilisation de la technologie d'usinage CNC peut assurer la précision d'usinage des rainures d'échappement, des trous d'échappement et des canaux d'échappement pour répondre aux exigences de conception. Dans le même temps, le lien d'inspection de qualité ultérieur est indispensable. Grâce à des méthodes d'inspection strictes, il est assuré que chaque composant du système d'échappement peut répondre à des normes élevées d'exigences de qualité.

Enfin, la conception optimisée du système d'échappement des moisissures du bloc de cylindre peut non seulement améliorer la qualité des produits de coulée, mais également réduire efficacement le coût de production. En améliorant l'efficacité de la décharge de gaz, en réduisant les défauts de coulée, puis en réduisant les taux de reprise et de ferraille, l'efficacité de production peut être améliorée. Par conséquent, lors de la conception et de la fabrication de moules à blocs de bouteilles, les entreprises doivent prêter attention à la conception du système d'échappement pour s'assurer qu'elle peut jouer son efficacité maximale dans le processus de coulée et fournir des garanties fiables pour la coulée de haute qualité des produits .

Pусский

Pусский espagnol

espagnol