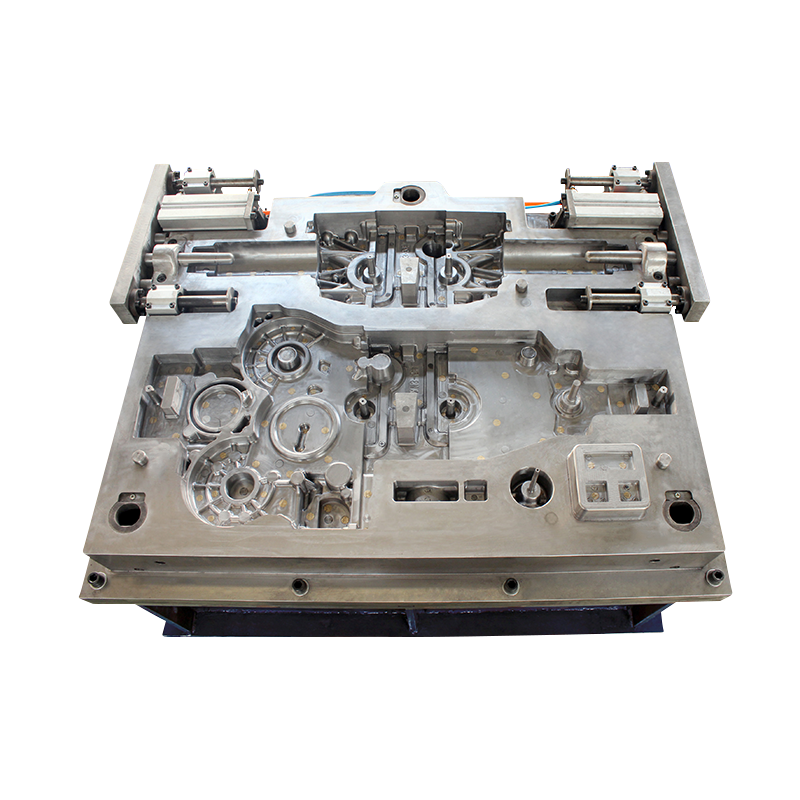

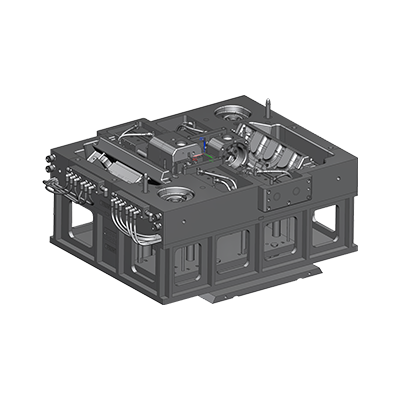

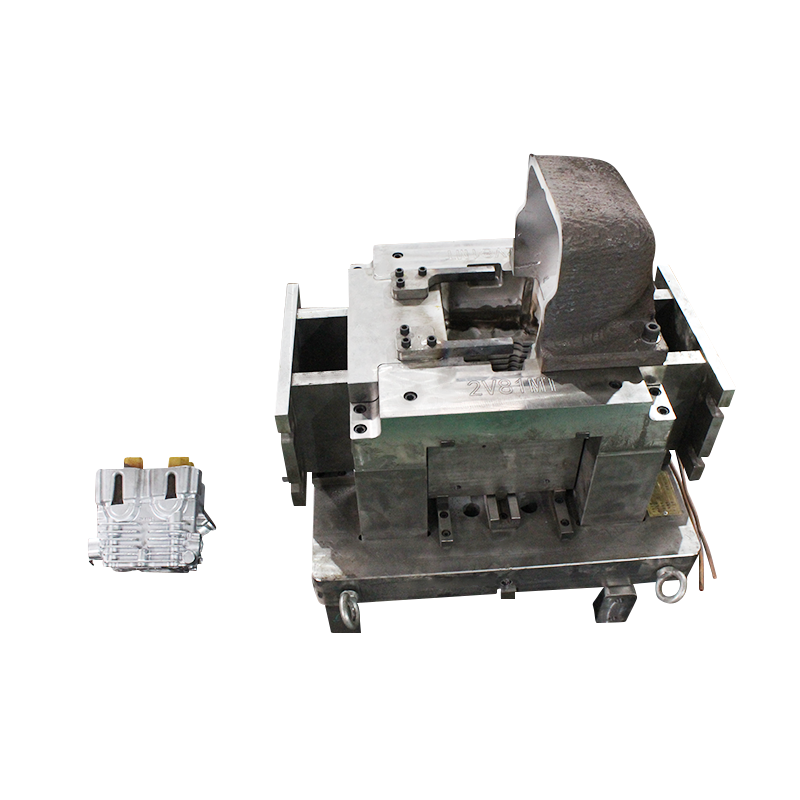

En tant qu'outil important pour couler les blocs de cylindres du moteur, la conception et les performances du système de refroidissement du moule à cylindre joue un rôle essentiel dans le contrôle de la température pendant le processus de coulée, la qualité du bloc de cylindre et l'efficacité de production. La fonction principale du système de refroidissement est d'éliminer efficacement la chaleur à l'intérieur du moule pendant le processus de coulée pour maintenir la stabilité de la température du moule, assurant ainsi la précision dimensionnelle, la structure organisationnelle et les propriétés mécaniques du bloc de cylindre.

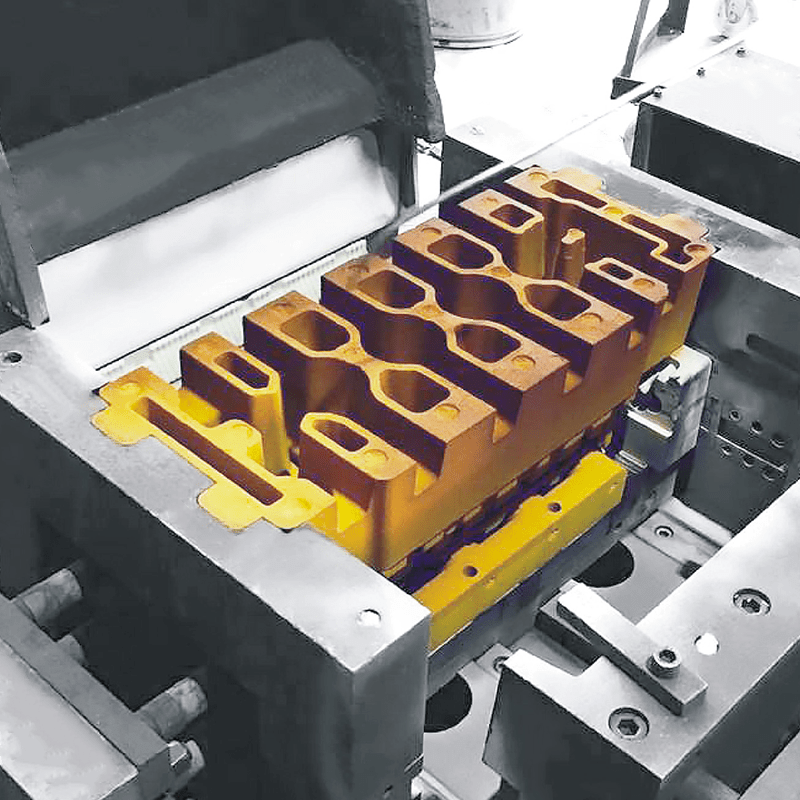

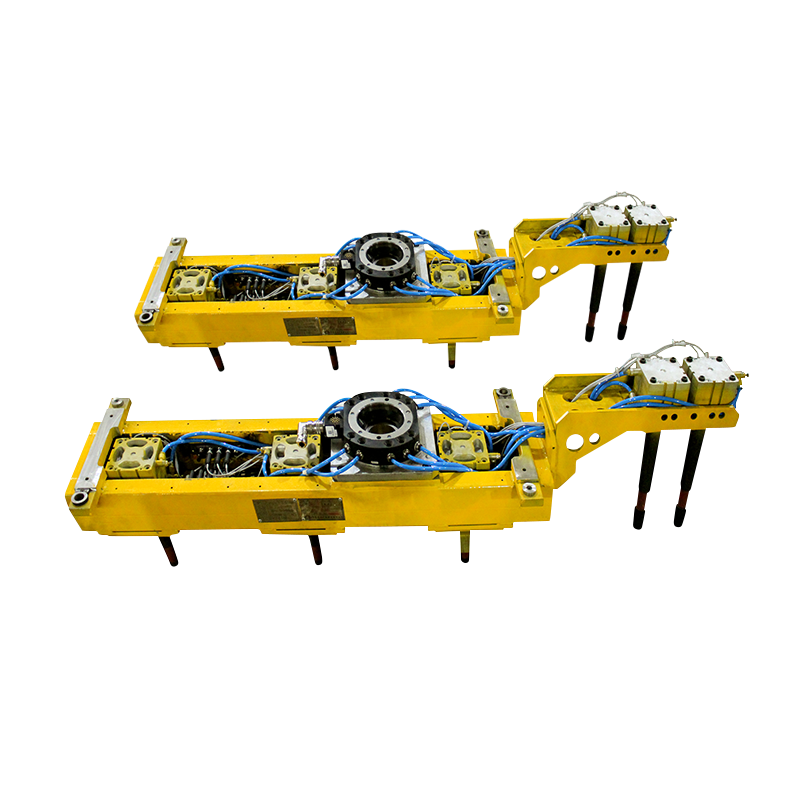

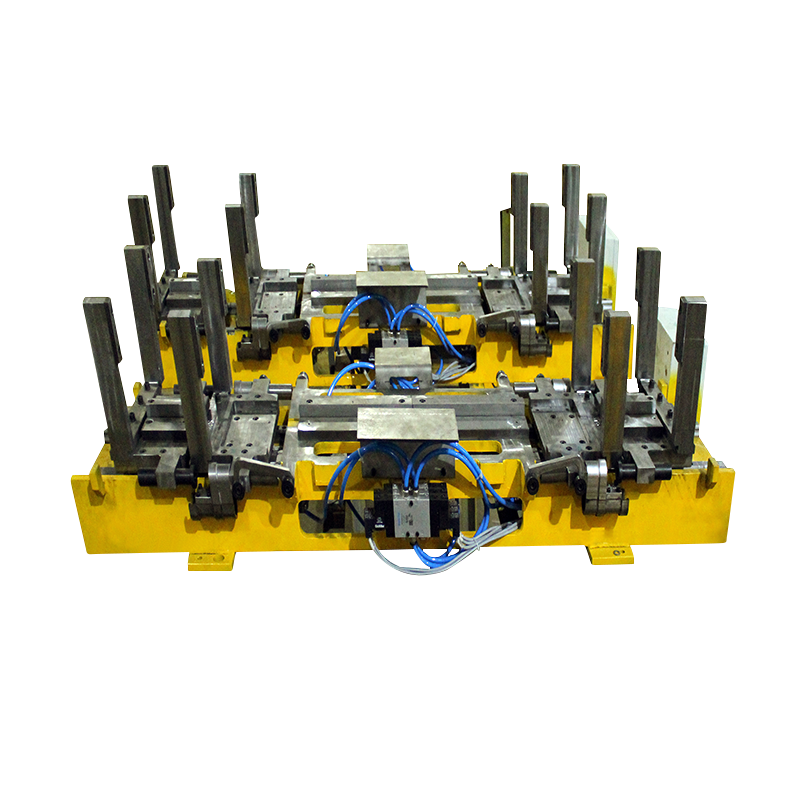

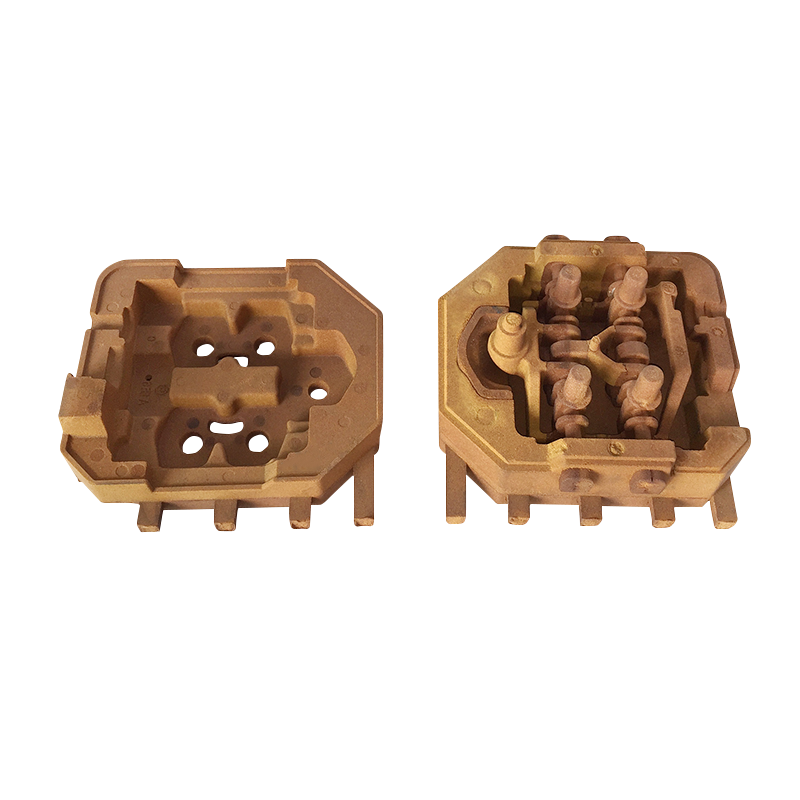

Le noyau du système de refroidissement du moule à cylindre réside dans sa conception de canal d'eau. Ces canaux d'eau forment une structure de réseau complexe à l'intérieur du moule et éliminent efficacement la chaleur interne à travers le liquide de refroidissement en circulation. La conception du canal d'eau de refroidissement doit considérer pleinement la forme, la taille et les exigences de processus de coulée du bloc-cylindres pour assurer une distribution uniforme du liquide de refroidissement et un échange de chaleur efficace. Habituellement, le canal d'eau de refroidissement est conçu sous une forme tortueux pour augmenter le chemin d'écoulement et la zone de contact du liquide de refroidissement, améliorant ainsi considérablement l'efficacité d'échange de chaleur.

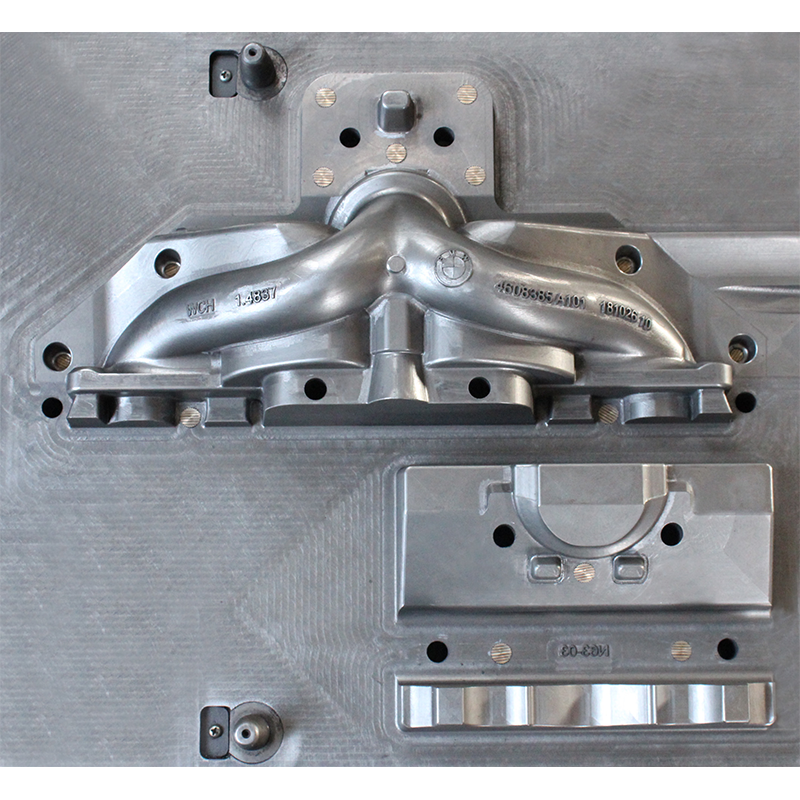

En termes de garantie de la stabilité et de la durabilité du système de refroidissement, le choix des matériaux est crucial. Le canal d'eau de refroidissement est généralement composé de matériaux à haute résistance et résistants à la corrosion, tels que l'acier inoxydable ou les alliages spéciaux, qui peuvent résister à la température et à la pression élevées générées pendant le processus de coulée et la corrosion du liquide de refroidissement. De plus, les parties de connexion du système de refroidissement, telles que les joints de tuyaux d'eau et les soupapes, doivent également avoir une bonne résistance à la scellage et à la corrosion pour empêcher la fuite et la contamination des liquides de liquide de refroidissement à l'intérieur du moule.

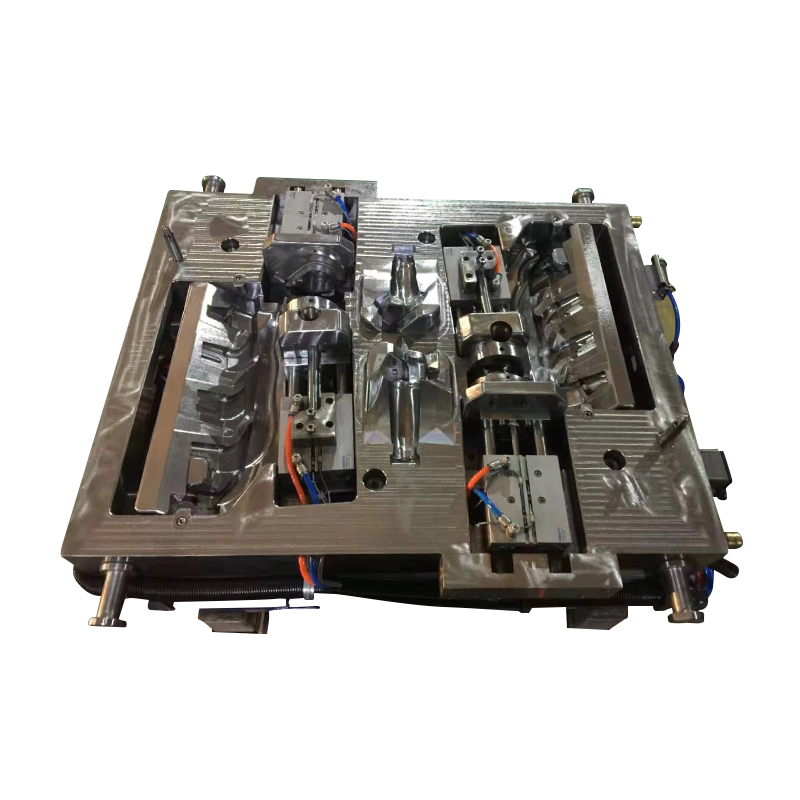

Dans la conception du système de refroidissement du moule du bloc de cylindre, le contrôle de l'écoulement et de la pression du liquide de refroidissement ne peut pas être ignoré. En contrôlant avec précision l'écoulement et la pression du liquide de refroidissement, sa distribution uniforme et son échange de chaleur efficace à l'intérieur du moule peuvent être assurés. Pour atteindre cet objectif, le système de refroidissement est généralement équipé d'équipements de précision tels que les contrôleurs d'écoulement et les capteurs de pression, qui peuvent surveiller et régler l'écoulement et la pression du liquide de refroidissement en temps réel pour assurer le fonctionnement efficace du système.

De plus, le système de refroidissement des moisissures de cylindre doit également avoir de bonnes performances d'équilibre thermique. Pendant le processus de coulée, la différence de température de diverses parties du moule peut provoquer des fluctuations dans la précision dimensionnelle et les propriétés mécaniques du bloc de cylindre. Par conséquent, la conception du système de refroidissement doit être entièrement considérée comme les performances de l'équilibre thermique et assurer la stabilité et l'uniformité de la température de diverses parties du moule en arrangeant raisonnablement le canal d'eau de refroidissement et en ajustant l'écoulement et la pression du liquide de refroidissement.

Dans le processus de fabrication du système de refroidissement des moisissures du bloc de cylindre, la précision de traitement et la qualité de surface doivent être strictement contrôlées. Le traitement des canaux d'eau de refroidissement devrait adopter des équipements et une technologie de traitement CNC avancés pour garantir que sa précision dimensionnelle et sa précision de forme répondent aux exigences de conception. Dans le même temps, la qualité de surface du système de refroidissement doit également être strictement contrôlée pour éviter les fuites de métal fondu et la contamination du liquide de refroidissement pendant le processus de moulage.

Pусский

Pусский espagnol

espagnol