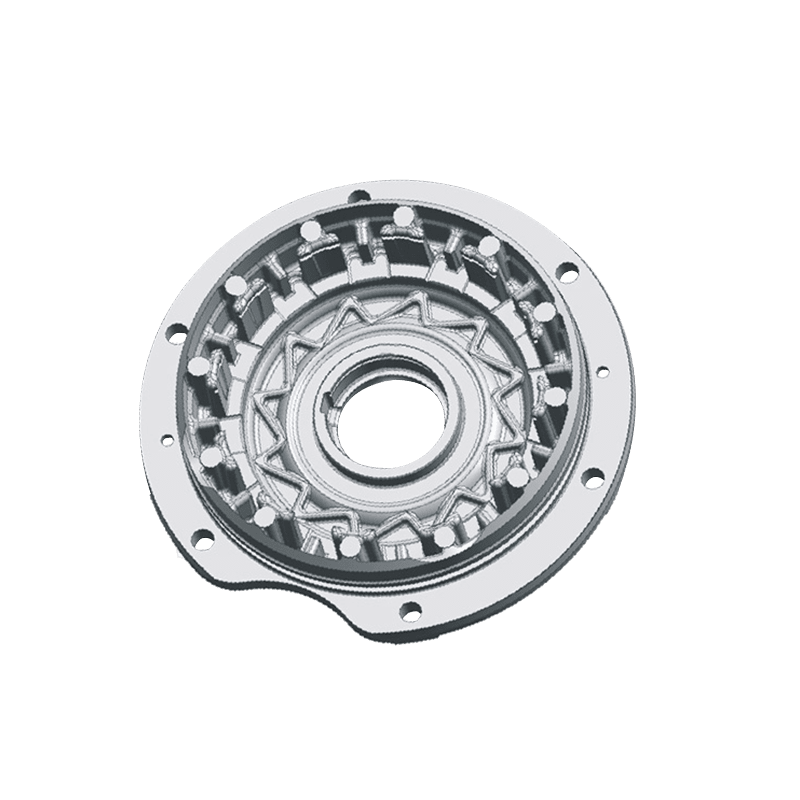

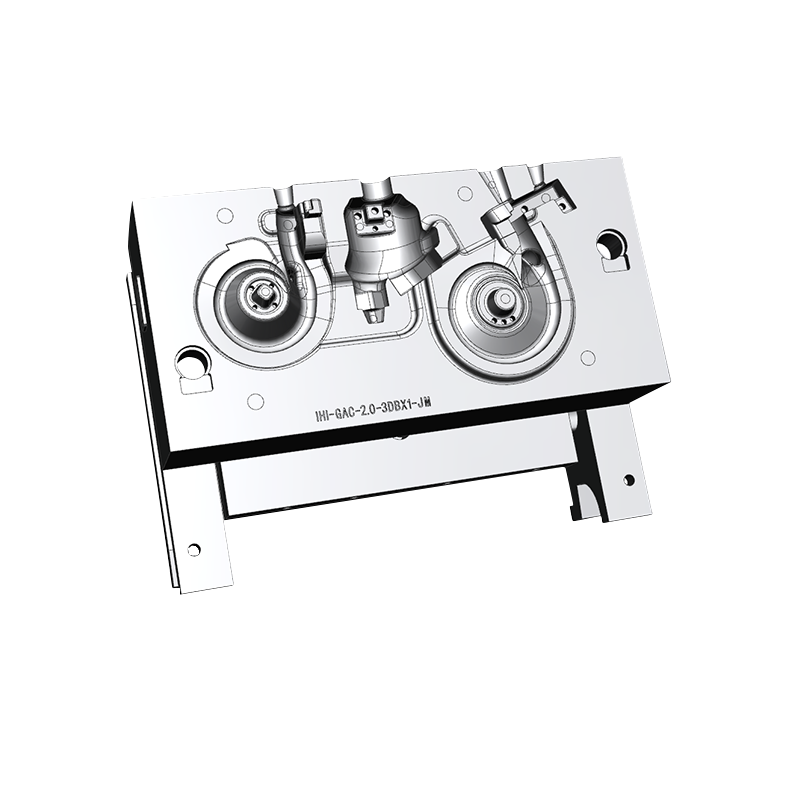

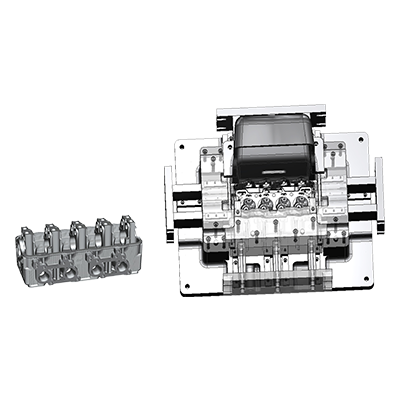

En train de moule à cylindre Conception et fabrication, la précision de la géométrie et de la taille est la principale considération. La structure du bloc de cylindre est complexe et contient généralement plusieurs alésages de cylindres, des canaux de refroidissement et des trous de connexion. La reproduction précise de ces caractéristiques est cruciale pour les performances globales du moteur. Pendant la phase de conception, les ingénieurs utilisent un logiciel de conception assistée par ordinateur (CAD) pour effectuer une modélisation 3D détaillée pour s'assurer que la géométrie du moule s'adapte parfaitement à la conception du bloc-cylindre. Toute légère erreur peut entraîner un mauvais ajustement du cylindre, ce qui affecte directement l'efficacité et la sécurité du moteur.

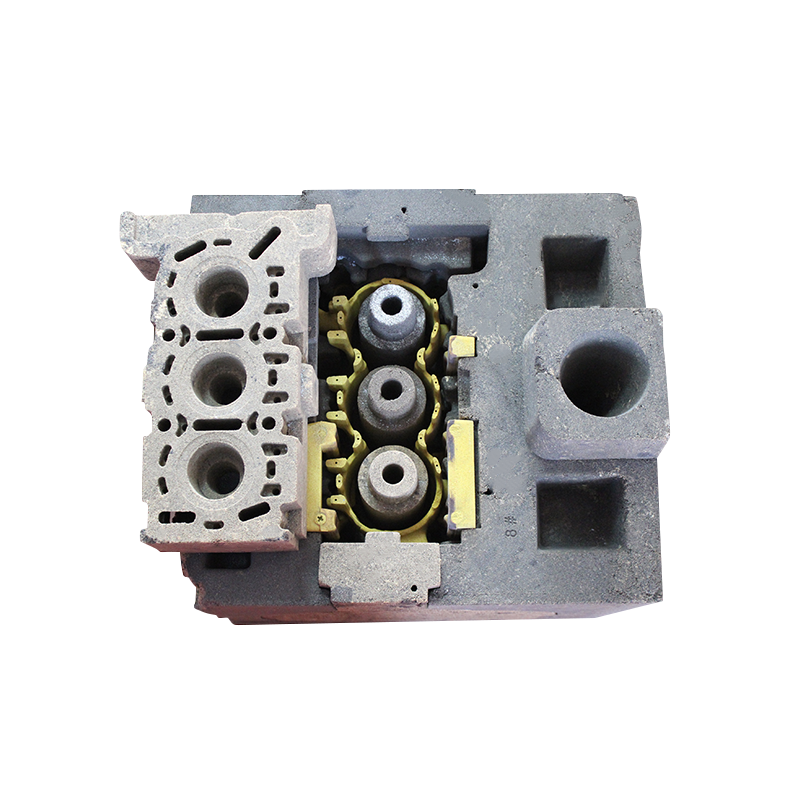

La sélection des matériaux est également un lien clé dans la conception et la fabrication de moules à cylindre. Les matériaux utilisés pour le moule doivent avoir une excellente résistance à l'usure, une résistance à haute température et une résistance à la corrosion pour faire face à l'impact du métal fondu à haute température pendant le processus de coulée. Les matériaux de moisissure communs comprennent la fonte, l'acier en alliage et l'alliage en aluminium. Ces matériaux doivent non seulement répondre aux exigences de résistance et de durabilité, mais également de prendre en compte la transformation et l'économie. Lors de la sélection des matériaux, les ingénieurs doivent également évaluer les coûts de durée de vie et d'entretien attendus du moule pour maximiser les avantages économiques.

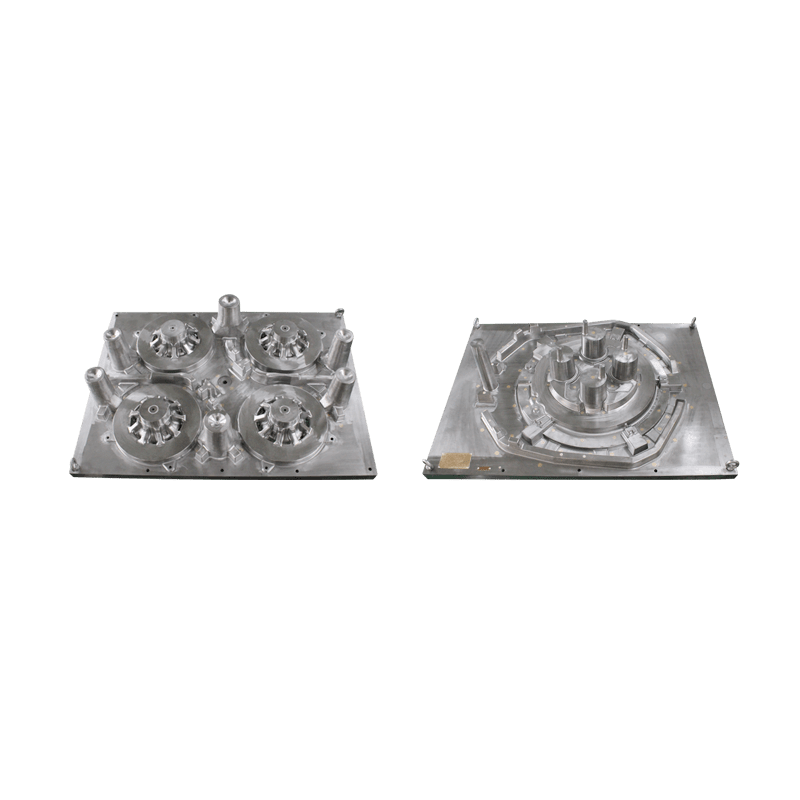

La conception du système de refroidissement ne peut pas être ignorée dans la fabrication de moisissures. Un contrôle efficace de la température est essentiel pour le processus de coulée. La fluidité et le taux de refroidissement du métal fondu affectent directement la qualité du produit final. La conception raisonnable du système de refroidissement du moule pour assurer le refroidissement uniforme du métal dans le moule peut éviter efficacement les défauts de coulée causés par une température inégale, comme les pores et les fissures. En optimisant la disposition et le flux du canal de refroidissement, l'efficacité de coulée peut être considérablement améliorée et le coût de production peut être réduit.

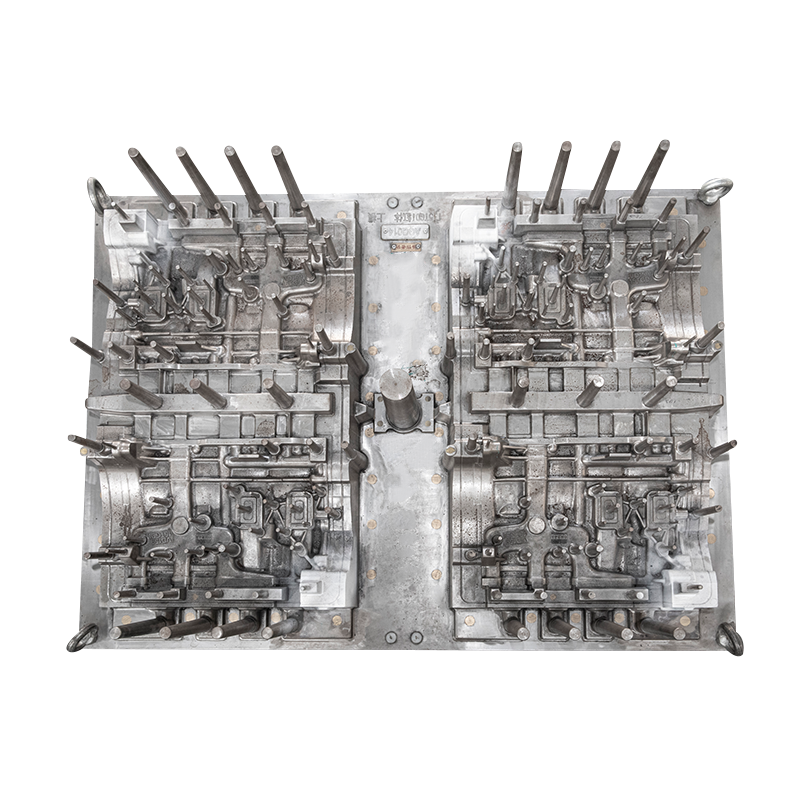

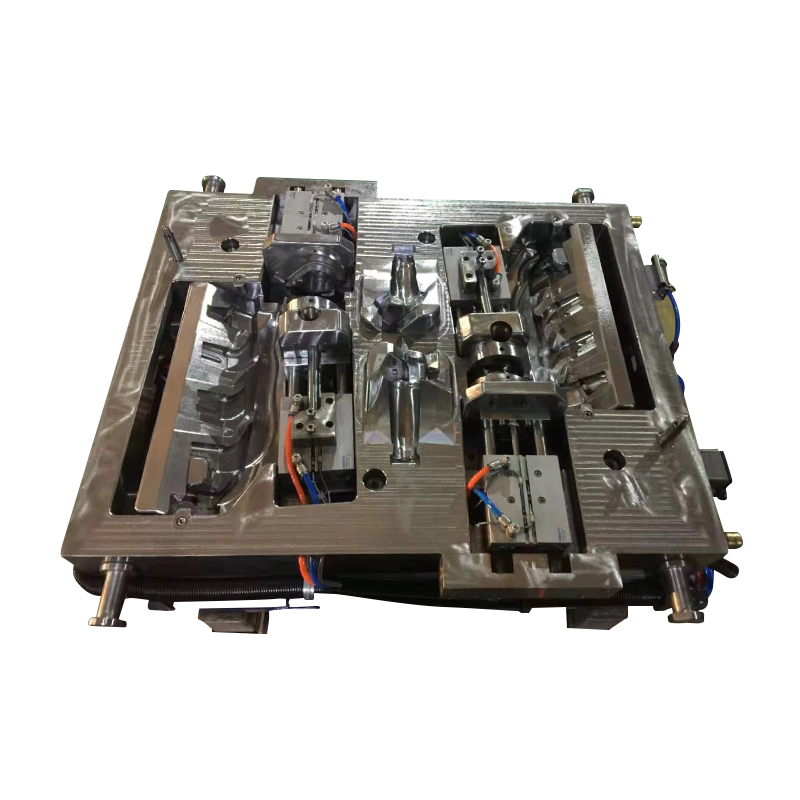

La technologie de traitement du moule est également un facteur important pour assurer ses performances. La fabrication de moules à cylindre repose généralement sur des technologies de traitement de haute précision telles que le broyage CNC et l'usinage de décharge électrique. Ces processus peuvent assurer l'ajustement précis des différents composants du moule et améliorer les performances globales du moule. Pendant le traitement, les ingénieurs doivent contrôler strictement les paramètres de traitement, y compris la vitesse de coupe, la vitesse d'alimentation et le matériau de l'outil, pour obtenir le meilleur effet de traitement. De plus, le traitement de surface du moule ne peut pas être ignoré. Des processus tels que le polissage et le traitement thermique peuvent améliorer considérablement la résistance à l'usure du moule et la qualité de surface du produit fini.

Dans le stade de l'assemblage et de la mise en service du moule, il est essentiel pour assurer l'ajustement précis de chaque composant. L'assemblage du moule nécessite généralement plusieurs tests et ajustements pour assurer l'effet attendu pendant le processus de coulée. Les ingénieurs doivent effectuer une évaluation complète du moule, vérifier la connexion et l'ajustement de chaque composant et assurer la stabilité et la fiabilité du moule dans une utilisation réelle. Grâce à des tests systématiques et à un débogage, les risques dans le processus de production peuvent être efficacement réduits et la qualité du produit final peut être améliorée.

Pусский

Pусский espagnol

espagnol