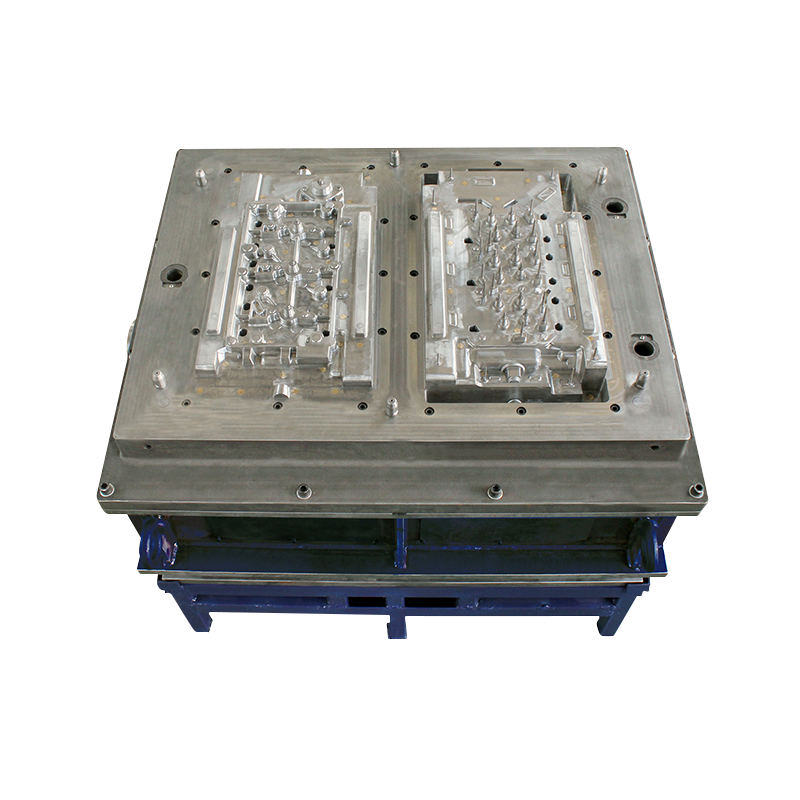

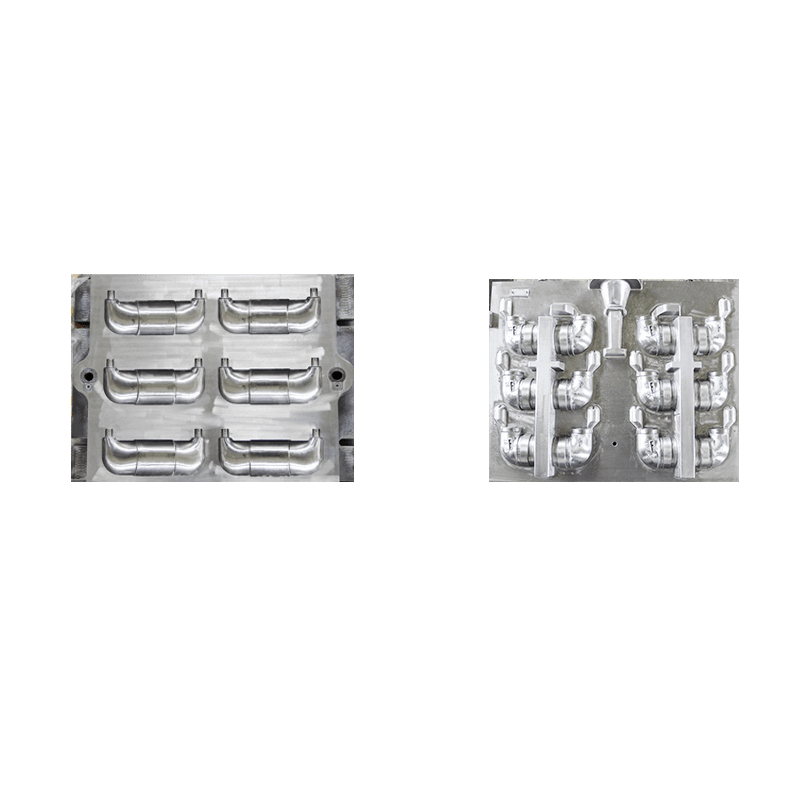

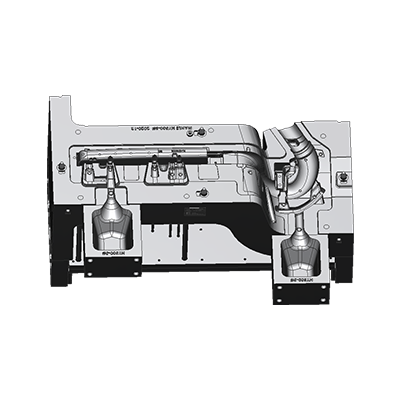

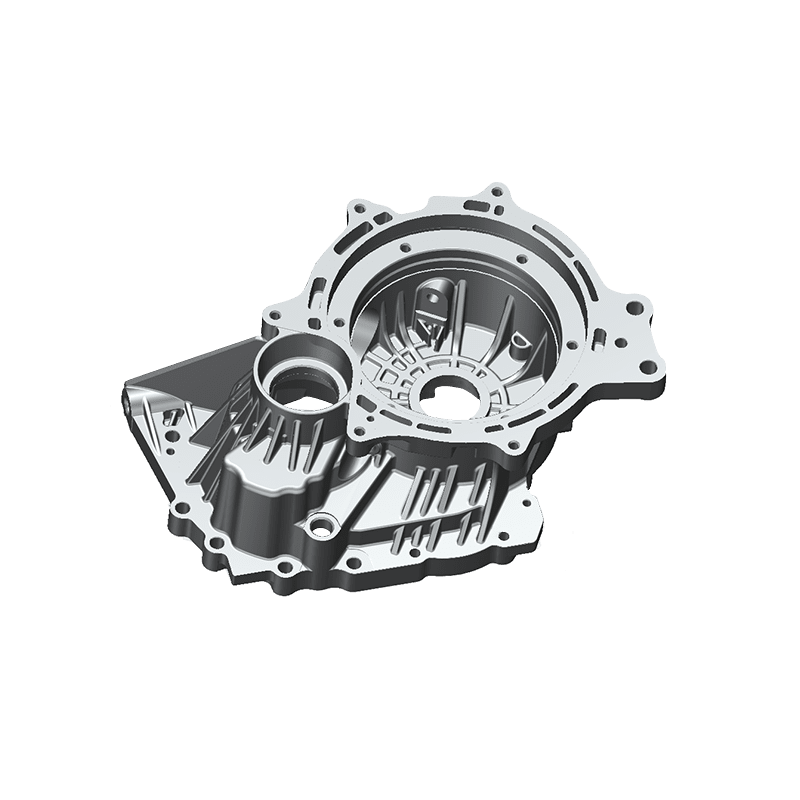

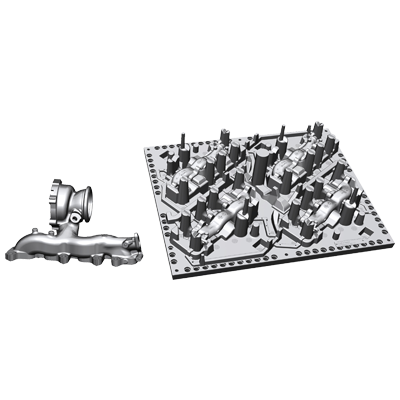

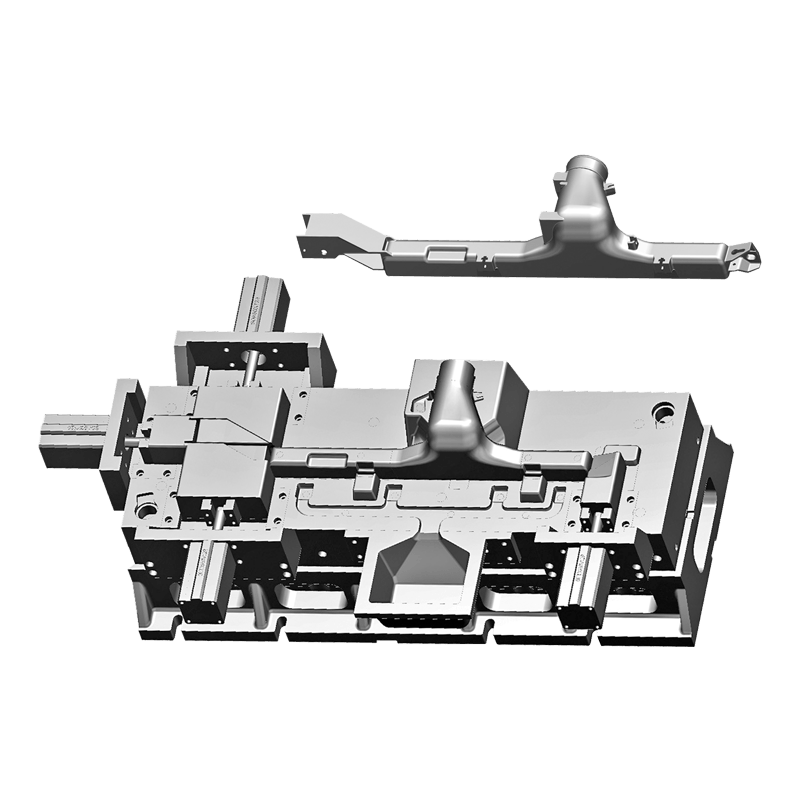

La conception de moules de casting de matrices est un lien clé de l'ensemble du processus de fabrication, qui affecte directement la qualité et l'efficacité de production du produit. La conception doit être soigneusement planifiée en fonction des exigences spécifiques de forme, de taille et de performance du casting de la matrice. La rationalité de la structure du moule est la principale considération dans la conception, qui est non seulement liée à la commodité de traitement et à l'efficacité d'assemblage du moule, mais joue également un rôle important dans le progrès en douceur du processus de production ultérieur. En particulier dans la conception du système de versement et du système d'échappement, il est nécessaire de s'assurer que le liquide métallique peut remplir le moule en douceur et que le gaz peut être déchargé efficacement pour éviter la survenue de défauts de coulée.

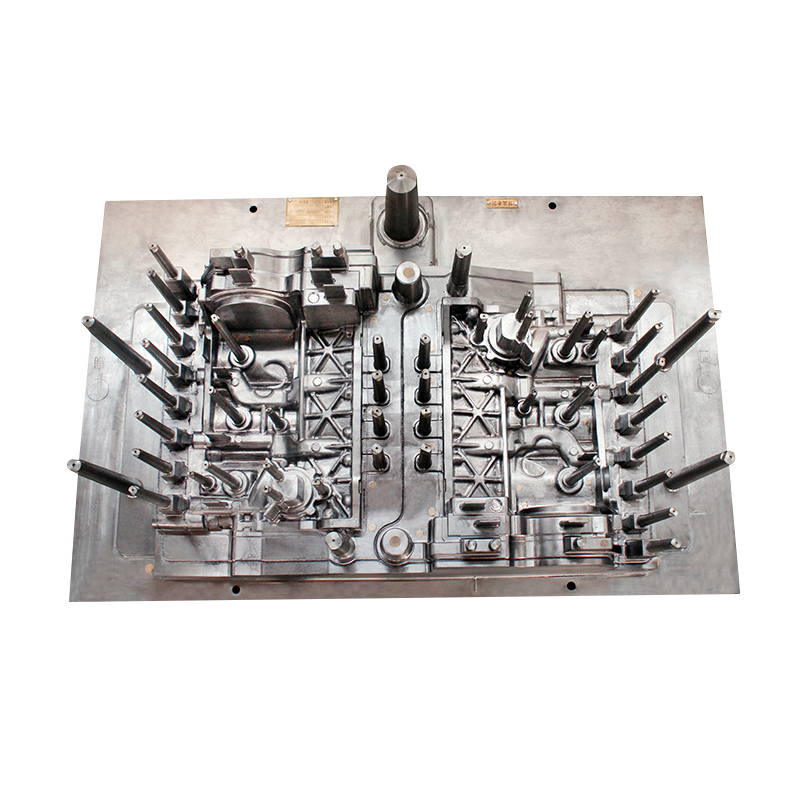

Dans la conception de la cavité du moule, les changements d'épaisseur et de côtes de la paroi doivent être maintenus uniformes et progressifs pour réduire la concentration de contrainte et améliorer la durabilité du moule. L'utilisation d'un rayon de filet intérieur plus grand peut réduire efficacement la survenue d'érosion métallique et de fatigue thermique près de la porte. De plus, la disposition du canal d'eau de refroidissement doit également être soigneusement conçue pour assurer la distribution uniforme de la température de surface de la cavité de la moisissure, afin d'obtenir le meilleur effet de casting de la matrice et d'améliorer la qualité du moulage du produit.

Le choix du matériau de moisissure a un impact direct sur la durée de vie du moule et la qualité du casting de la matrice. Habituellement, l'acier à haute résistance ou d'autres matériaux en alliage durable sont sélectionnés pour répondre aux exigences de travail dans des environnements à haute pression et à haute température. Dans le processus de sélection des matériaux, plusieurs facteurs tels que la résistance à l'usure, la résistance à la corrosion, la stabilité à haute température et les performances de traitement mécanique doivent être considérés de manière globale. Dans le même temps, il est nécessaire de faire des compromis raisonnables en fonction des exigences spécifiques et des coûts économiques des pièces moulées pour garantir que les matériaux sélectionnés ont de bonnes performances de coût.

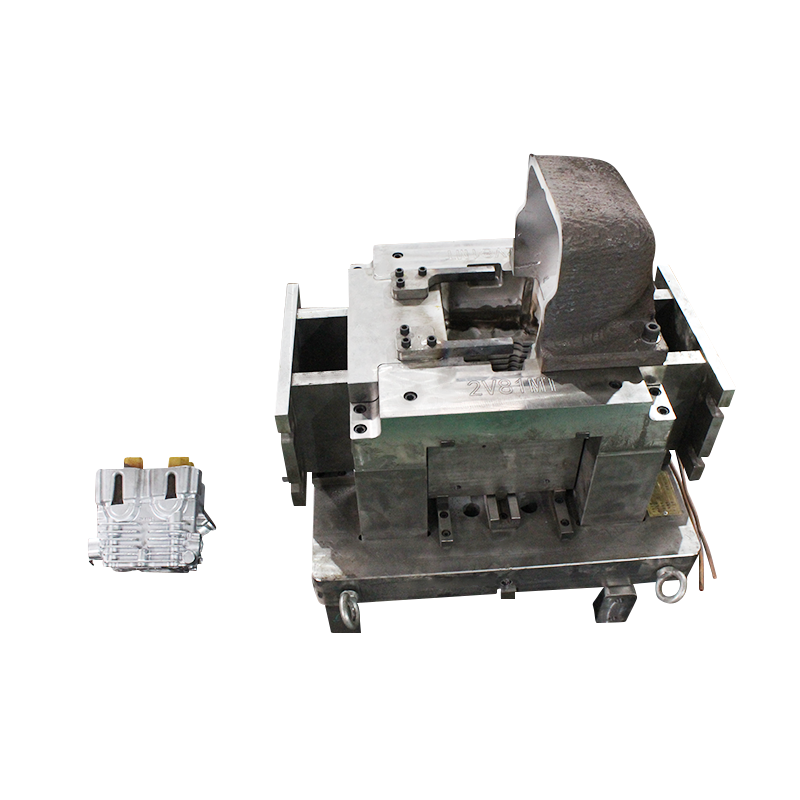

Dans la transformation et la fabrication de Moules de casting moulants , il est très important de suivre strictement les dessins de conception pour le traitement pour assurer la précision dimensionnelle et la précision de forme du moule. Pendant le processus d'usinage, une attention particulière doit être accordée pour contrôler les paramètres clés tels que la vitesse de coupe, le taux d'alimentation et la quantité de coupe du dos pour empêcher l'usure excessive des outils et le durcissement de la pièce. Pour la coupe de la dédale du moule, il est recommandé d'effectuer le traitement dans un bon état de recuit et de maintenir les exigences de dureté appropriées pour assurer la qualité de traitement. De plus, le processus de traitement de surface du moule ne doit pas être ignoré. Par exemple, le polissage, le placage chromé et d'autres traitements peuvent améliorer considérablement la qualité de la surface et la résistance à la corrosion du moule et prolonger la durée de vie du moule.

Le lien d'essai de moisissure est une étape importante dans le test de la qualité du moule et de la précision de la moulage. Pendant le processus d'essai de moisissure, la condition de remplissage, la précision dimensionnelle et la qualité de surface de la coulée de la matrice doivent être soigneusement observées. Selon les résultats des essais de moisissure, le moule doit être ajusté et optimisé si nécessaire pour garantir que le produit final répond aux exigences de conception. Dans le même temps, les enregistrements détaillés de diverses données au cours du processus d'essai de moisissure fournissent non seulement une base de référence importante pour la production ultérieure, mais fournissent également une prise en charge des données pour une amélioration continue.

Pусский

Pусский espagnol

espagnol